A função principal da pirólise a baixa temperatura, a aproximadamente 250 °C, é a remoção direcionada de componentes orgânicos voláteis, especificamente eletrólitos e solventes. Ao aplicar calor industrial controlado a esta temperatura específica, o processo neutraliza materiais perigosos antes que as baterias passem pelo processamento físico. Esta etapa é um pré-requisito para garantir a segurança e a eficiência de toda a cadeia de reciclagem.

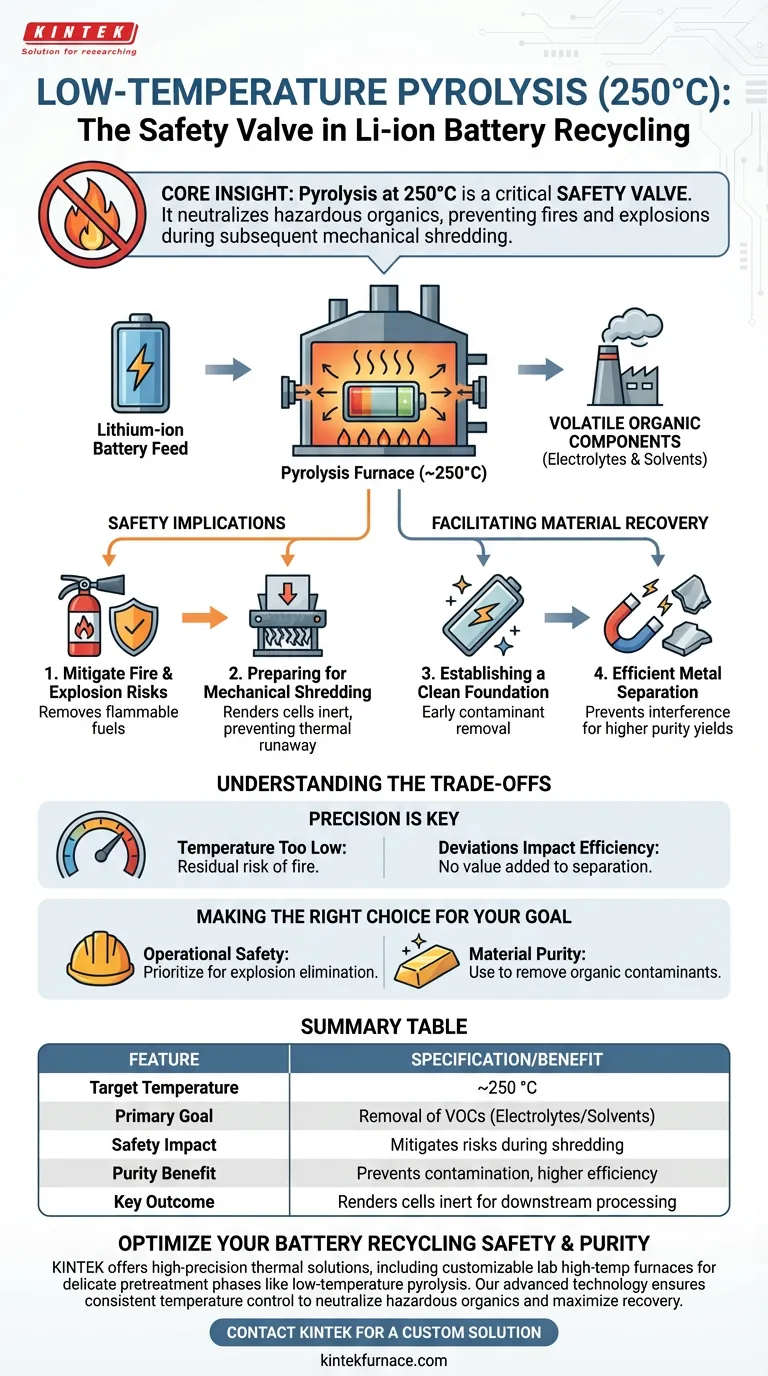

Insight Principal: A pirólise a 250 °C atua como uma válvula de segurança crítica no processo de reciclagem; ela elimina a fonte de combustível para potenciais incêndios (orgânicos) para garantir que a trituração mecânica subsequente não cause explosões.

A Mecânica da Remoção de Orgânicos

Direcionando Componentes Voláteis

O ponto de ajuste de temperatura específico de aproximadamente 250 °C é escolhido para abordar as propriedades químicas dos componentes internos da bateria.

Nesta temperatura, o processo visa e volatiliza eficazmente substâncias orgânicas, notavelmente os eletrólitos líquidos e solventes usados em células de íon-lítio.

Utilizando Aquecimento Industrial

O processo depende de equipamentos de aquecimento industrial especializados para manter um ambiente térmico consistente.

Manter essa estabilidade de temperatura é crucial para garantir a remoção completa desses orgânicos sem desencadear reações indesejadas em outros materiais da bateria.

Implicações de Segurança para Processamento Posterior

Mitigando Riscos de Incêndio e Explosão

O benefício operacional mais imediato desta etapa de pirólise é uma drástica redução nos perigos de segurança.

As baterias de íon-lítio contêm componentes inflamáveis que podem inflamar quando fisicamente rompidos. Ao remover esses combustíveis termicamente primeiro, o risco de incêndio e explosão é significativamente minimizado.

Preparando para a Trituração Mecânica

Uma vez que os orgânicos são removidos, as células da bateria são tornadas inertes e seguras para processamento mecânico.

Isso permite que as máquinas de trituração subsequentes operem sem a ameaça de eventos de fuga térmica que, de outra forma, ocorreriam se os eletrólitos ainda estivessem presentes.

Facilitando a Recuperação de Materiais

Estabelecendo uma Base Limpa

Além da segurança, esta fase de pré-tratamento desempenha um papel vital na qualidade do resultado final.

Ao remover contaminantes orgânicos precocemente, o processo estabelece uma base limpa para o restante da linha de reciclagem.

Separação Eficiente de Metais

A remoção de solventes e eletrólitos impede que essas substâncias pegajosas ou líquidas interfiram na separação física.

Isso garante que a separação de metais valiosos em estágios posteriores seja muito mais eficiente e produza resultados de maior pureza.

Compreendendo os Compromissos

A Necessidade de Precisão de Temperatura

Embora altamente eficaz, este processo depende fortemente da manutenção da temperatura específica de 250 °C.

Se a temperatura cair muito, os componentes orgânicos podem permanecer, deixando um risco residual de incêndio durante a trituração. Por outro lado, desvios no processo podem impactar a eficiência energética sem agregar valor à lógica de separação.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da sua linha de reciclagem, considere como esta etapa se alinha com suas prioridades operacionais:

- Se o seu foco principal é Segurança Operacional: Priorize esta etapa de pirólise para eliminar riscos de explosão antes de qualquer esmagamento ou trituração mecânica começar.

- Se o seu foco principal é Pureza do Material: Use este tratamento térmico para remover contaminantes orgânicos que, de outra forma, complicariam a separação de metais de alto valor.

A reciclagem bem-sucedida de baterias de íon-lítio depende deste pré-tratamento térmico para transformar um dispositivo perigoso em um recurso seguro e separável.

Tabela Resumo:

| Característica do Processo | Especificação/Benefício |

|---|---|

| Temperatura Alvo | Aproximadamente 250 °C |

| Objetivo Principal | Remoção de compostos orgânicos voláteis (Eletrólitos/Solventes) |

| Impacto na Segurança | Mitiga riscos de incêndio e explosão durante a trituração mecânica |

| Benefício de Pureza | Previne contaminação para uma separação de metais mais eficiente |

| Resultado Chave | Torna as células da bateria inertes para processamento posterior |

Otimize a Segurança e a Pureza da Reciclagem de suas Baterias

Você está procurando aprimorar a segurança e a eficiência de suas operações de reciclagem de baterias de íon-lítio? Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alta precisão — incluindo fornos de alta temperatura de laboratório personalizáveis, projetados especificamente para fases delicadas de pré-tratamento, como pirólise a baixa temperatura. Nossas soluções térmicas garantem o controle consistente de temperatura necessário para neutralizar orgânicos perigosos e maximizar a recuperação de materiais.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de processamento exclusivas e descobrir como nossa tecnologia avançada de fornos pode transformar sua linha de reciclagem.

Entre em Contato para uma Solução Personalizada

Guia Visual

Referências

- Vladimír Marcinov, Zita Takáčová. Overview of Recycling Techniques for Lithium-Ion Batteries. DOI: 10.15255/kui.2023.030

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Como um forno de recozimento de alta precisão com controle de temperatura influencia a microestrutura do aço de embalagem?

- Por que os catalisadores precisam de pré-tratamento em alta temperatura? Garanta dados precisos de oxidação de CO com a KINTEK

- Como uma prensa hidráulica de ação única garante a qualidade dos compactados verdes? Fatores-chave para Compósitos de Alumínio

- Qual é a função de um sistema de oxigênio-nitrogênio soprado por cima? Controle de Precisão para Fundição de Alto Rendimento

- Como um forno programável de alta temperatura melhora o controle das taxas de resfriamento? Melhora a integridade das peças de cerâmica

- Como os fornos de reação vertical simulam a redução em alto-forno? Recupere Ferro de Resíduos de Aço de Forma Eficaz

- Por que um forno de secagem a temperatura constante é utilizado a 40 °C para matérias-primas argilosas? Garanta a Integridade Mineral.

- Qual papel a etapa de ebulição em alta temperatura desempenha na conversão de sílica de casca de arroz? Aumente seus rendimentos de extração