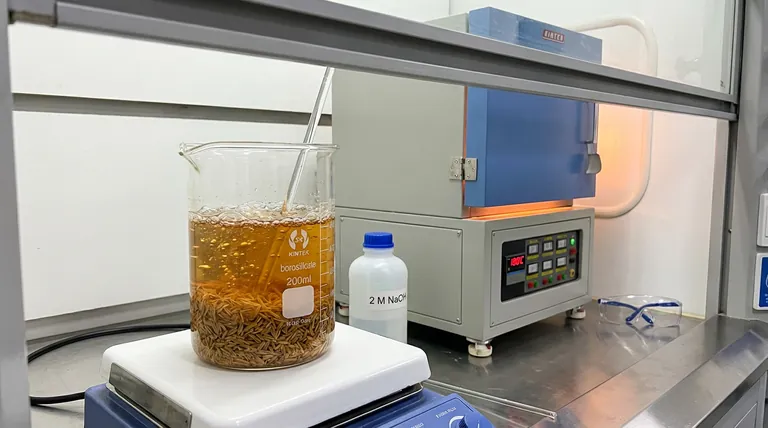

A etapa de ebulição em alta temperatura atua como o gatilho químico crítico para a extração de sílica de cascas de arroz. Ao aquecer as cascas em uma solução de hidróxido de sódio 2 M, você inicia uma reação que dissolve os componentes sólidos de sílica, convertendo-os em uma solução solúvel de silicato de sódio.

A combinação de calor e alta alcalinidade serve a um duplo propósito: ela remove as barreiras orgânicas de lignina e impulsiona a conversão química de resíduos agrícolas em um líquido industrial utilizável.

A Mecânica da Extração

Desmontando a Camada Protetora

As cascas de arroz são estruturas naturalmente resilientes. Para acessar a sílica em seu interior, você deve primeiro contornar suas defesas externas.

O processo de ebulição em alta temperatura cria um forte ambiente alcalino. Este ambiente degrada agressivamente a camada de lignina protetora que une a estrutura da casca.

Ao quebrar este selo orgânico, a solução expõe a sílica subjacente aos reagentes químicos.

A Transformação Química

Uma vez que a barreira de lignina é comprometida, a reação química principal começa.

Os componentes de sílica na casca reagem diretamente com o álcali (hidróxido de sódio). Esta reação transforma a sílica de um estado sólido e insolúvel em silicato de sódio solúvel.

Esta fase é o momento definidor em que o material transita de resíduo agrícola sólido para um precursor industrial líquido.

Entendendo os Compromissos

Requisitos de Tempo e Energia

A referência primária observa que este processo requer aquecimento por um "período prolongado".

Embora eficaz, isso indica que o processo consome muita energia. Você não pode apressar a dissolução; a solução deve ser mantida em temperatura por tempo suficiente para que a lignina se degrade completamente e a sílica se dissolva completamente.

Sensibilidade à Concentração

O processo depende especificamente de uma solução de hidróxido de sódio 2 M.

Se a concentração for muito baixa, a solução pode não penetrar eficazmente na camada de lignina. Isso deixaria a sílica presa na casca sólida, resultando em um baixo rendimento de silicato de sódio.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficiência do seu processo de extração, considere os seguintes impulsionadores chave:

- Se o seu foco principal é o rendimento: Certifique-se de que a duração da ebulição seja suficiente para degradar completamente a camada de lignina, pois cascas parcialmente processadas reterão sílica valiosa.

- Se o seu foco principal é a consistência do processo: Monitore rigorosamente a concentração de hidróxido de sódio em 2 M, pois flutuações aqui alterarão diretamente o poder de solvência da solução.

Dominar a variável de tempo contra alcalinidade é a chave para a produção eficiente de silicato de sódio.

Tabela Resumo:

| Variável do Processo | Papel / Função | Impacto Chave |

|---|---|---|

| Ebulição em Alta Temperatura | Gatilho Químico | Acelera a degradação da lignina e a dissolução da sílica |

| Hidróxido de Sódio 2 M | Reagente Alcalino | Transforma sílica sólida em silicato de sódio solúvel |

| Duração Prolongada | Requisito Cinético | Garante a penetração completa em estruturas de casca resilientes |

| Degradação da Lignina | Remoção de Barreira | Expõe a sílica subjacente à solução química |

Soluções de Precisão para Sua Pesquisa de Extração

A consistência na conversão de resíduos agrícolas requer controle absoluto sobre a temperatura e a cinética química. A KINTEK fornece o equipamento de laboratório de alto desempenho necessário para dominar essas variáveis.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD, todos personalizáveis para suas necessidades únicas de laboratório em alta temperatura. Quer você esteja ampliando a produção de silicato de sódio ou refinando protocolos de degradação de lignina, nossos fornos oferecem o aquecimento uniforme essencial para resultados de alto rendimento.

Entre em contato com a KINTEK hoje mesmo para otimizar seu fluxo de trabalho de extração!

Referências

- Shengwang Yuan, Yunhai Ma. A Comparative Study on Rice Husk, as Agricultural Waste, in the Production of Silica Nanoparticles via Different Methods. DOI: 10.3390/ma17061271

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual o papel de uma estufa de secagem a vácuo de laboratório na preparação de grafite expandido modificado? Garantir a Estabilidade Química

- Por que é necessário um forno de secagem a vácuo para o pré-tratamento de zeólitas modificadas? Preservação da Integridade dos Poros para Captura de CO2

- Quais são as vantagens de usar TGA-MS em vez de TGA isolado para carvão ativado? Desbloqueie Insights Químicos Profundos

- Qual é a função de um cadinho aquecido em um sistema de produção de pó metálico? Otimizar o Fluxo e a Consistência Térmica

- Como os fornos industriais de aquecimento e laminadores otimizam o Invar 36? Domine a Estabilidade Térmica e a Deformação

- Quais são as vantagens de um forno de secagem a vácuo de laboratório para precursores de CT e CCT? Preservar a integridade nanoestrutural

- Como um forno de laboratório de alta temperatura contribui para a formação de cristais únicos de CsV3Sb5 de alta qualidade?

- Qual o papel de um forno de secagem de laboratório no pós-tratamento de catalisadores Cu/ZIF-8? Garantindo a Integridade Estrutural