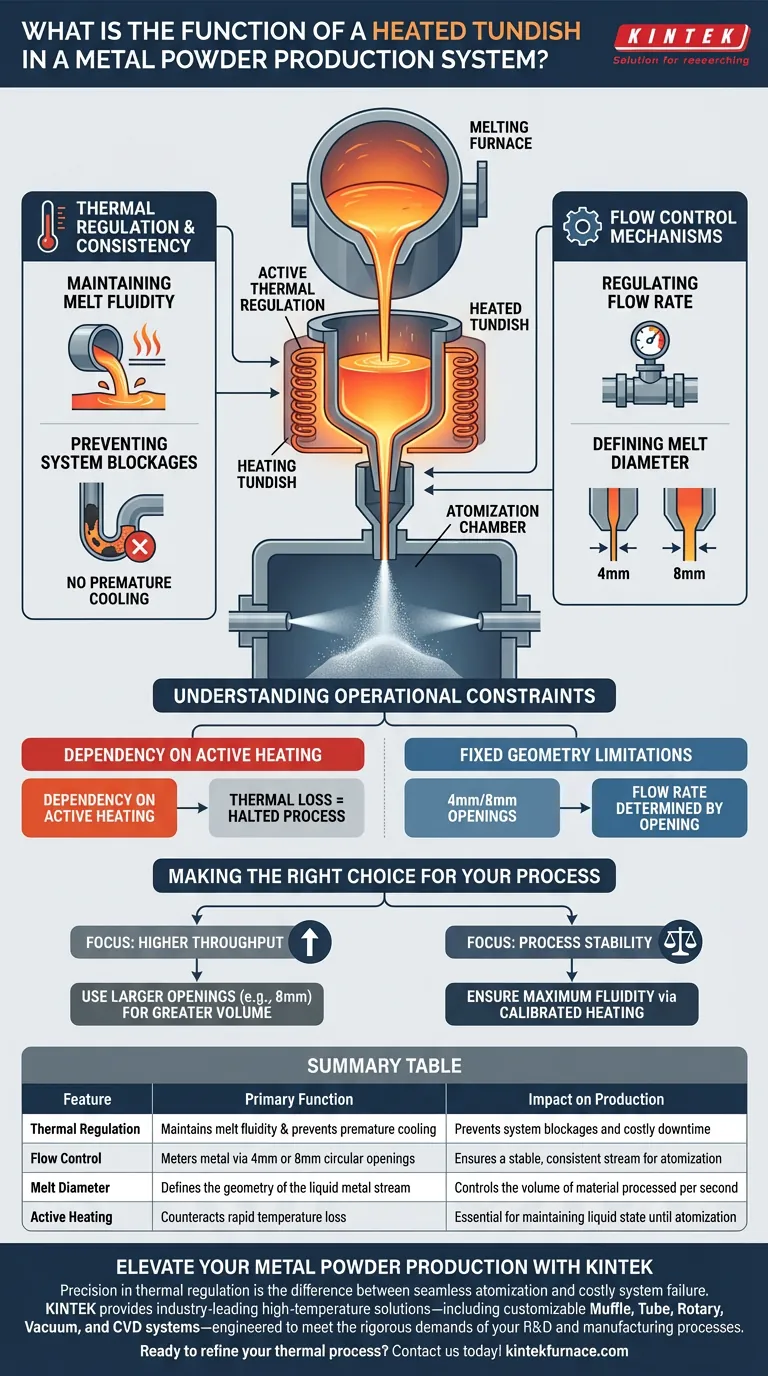

Em um sistema de produção de pó metálico, o cadinho aquecido serve como um vaso de distribuição especializado posicionado diretamente acima da câmara de atomização. Ele atua como um reservatório temporário que controla rigorosamente tanto a temperatura quanto a taxa de fluxo do metal fundido à medida que ele entra na zona de processamento.

O cadinho aquecido funciona como um regulador crítico, preenchendo a lacuna entre a fusão em massa e a atomização. Ao manter ativamente a energia térmica, ele garante que o metal permaneça fluido o suficiente para fluir consistentemente através de aberturas precisas, evitando bloqueios no sistema que ocorrem com o resfriamento prematuro.

Regulação Térmica e Consistência

Manutenção da Fluidez da Fusão

O principal desafio na movimentação de metal fundido é a rápida perda de temperatura, que leva à solidificação. O elemento de aquecimento do cadinho combate isso, mantendo o metal em uma temperatura específica e consistente. Isso garante que o material mantenha a fluidez necessária para se mover pelo sistema sem hesitação.

Prevenção de Bloqueios no Sistema

Se o metal fundido esfriar antes de atingir a zona de atomização, ele pode endurecer e entupir a maquinaria. O cadinho aquecido atua como uma salvaguarda contra esse problema. Ao prevenir o resfriamento prematuro, ele garante que o metal permaneça líquido até passar pelo bico, evitando paradas de produção dispendiosas.

Mecanismos de Controle de Fluxo

Regulação da Taxa de Fluxo

Além da temperatura, o cadinho é responsável pela velocidade com que o metal entra na câmara de atomização. Ele utiliza aberturas circulares precisas na parte inferior do vaso para dosar o líquido. Esse controle mecânico é essencial para criar um fluxo estável de material.

Definição do Diâmetro da Fusão

A geometria física da saída do cadinho dita as características iniciais do fluxo de metal. O sistema normalmente emprega tamanhos de abertura específicos, como diâmetros de 4 mm ou 8 mm. Essas dimensões influenciam diretamente o volume de metal exposto ao processo de atomização em qualquer momento.

Compreendendo as Limitações Operacionais

A Dependência do Aquecimento Ativo

A eficácia do sistema depende inteiramente da capacidade de aquecimento do cadinho. Se a função de aquecimento falhar ou flutuar, a fluidez da fusão é imediatamente comprometida. Isso cria um único ponto de falha onde a perda térmica resulta em um processo interrompido.

Limitações de Geometria Fixa

A taxa de fluxo é determinada pelo diâmetro fixo da abertura (por exemplo, 4 mm ou 8 mm). Isso significa que alterar as características de fluxo geralmente requer uma alteração física na configuração do cadinho. Você não pode alterar drasticamente o volume do material sem trocar o tamanho da abertura.

Fazendo a Escolha Certa para o Seu Processo

Ao configurar os parâmetros do seu cadinho, você deve equilibrar sua necessidade de volume com sua necessidade de controle de fluxo.

- Se o seu foco principal é maior rendimento: configurações estruturais com aberturas maiores, como 8 mm, permitem que um volume maior de material seja processado rapidamente.

- Se o seu foco principal é a estabilidade do processo: certifique-se de que os elementos de aquecimento estejam calibrados para manter a fluidez máxima, pois essa é a principal defesa contra bloqueios, independentemente do tamanho do bico.

Um cadinho aquecido não é apenas um recipiente; é o guardião térmico e mecânico do processo de atomização.

Tabela Resumo:

| Recurso | Função Principal | Impacto na Produção |

|---|---|---|

| Regulação Térmica | Mantém a fluidez da fusão e previne o resfriamento prematuro | Previne bloqueios no sistema e paradas dispendiosas |

| Controle de Fluxo | Dosa o metal através de aberturas circulares de 4 mm ou 8 mm | Garante um fluxo estável e consistente para atomização |

| Diâmetro da Fusão | Define a geometria do fluxo de metal líquido | Controla o volume de material processado por segundo |

| Aquecimento Ativo | Contrarresta a rápida perda de temperatura | Essencial para manter o estado líquido até a atomização |

Eleve Sua Produção de Pó Metálico com a KINTEK

A precisão na regulação térmica é a diferença entre a atomização perfeita e a falha dispendiosa do sistema. A KINTEK fornece soluções de alta temperatura líderes na indústria — incluindo sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD — projetados para atender às rigorosas demandas de seus processos de P&D e fabricação.

Seja para otimizar a fluidez da fusão ou para uma configuração de forno sob medida, nossa equipe de especialistas está pronta para entregar a confiabilidade que seu laboratório merece.

Pronto para refinar seu processo térmico? Entre em contato conosco hoje mesmo para discutir suas necessidades exclusivas!

Guia Visual

Referências

- С. М. Фролов, T. V. Dudareva. Metal Powder Production by Atomization of Free-Falling Melt Streams Using Pulsed Gaseous Shock and Detonation Waves. DOI: 10.3390/jmmp9010020

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Como você mantém a pressão de vácuo? Domine o Equilíbrio entre Carga de Gás e Velocidade de Bombeamento

- Qual é o papel de um forno de secagem a vácuo no processamento de precursores de MOF? Preservar a Integridade para a Síntese de Co-HCC

- Por que o controle preciso de temperatura é crucial para a secagem de filmes de nanotubos de carbono? Alcance Estabilidade Térmica Perfeita de 80°C

- Qual é a necessidade de pré-aquecer materiais de reforço? Eliminar Defeitos em Ligas de Alumínio

- Por que os catalisadores Ru/GNK devem passar por secagem a vácuo? Garanta o Desempenho Máximo com Dessorção Segura

- Quais vantagens um forno de secagem a vácuo oferece para catalisadores Fe-N-BC? Preservar a Integridade e Melhorar a Uniformidade

- Por que um tratamento de recozimento a baixa temperatura é necessário para microesferas de ouro poroso? Garanta a integridade estrutural

- Por que pulsos de aquecimento específicos são aplicados ao monitorar oscilações na superfície de metal fundido? Desbloqueie Insights de Materiais