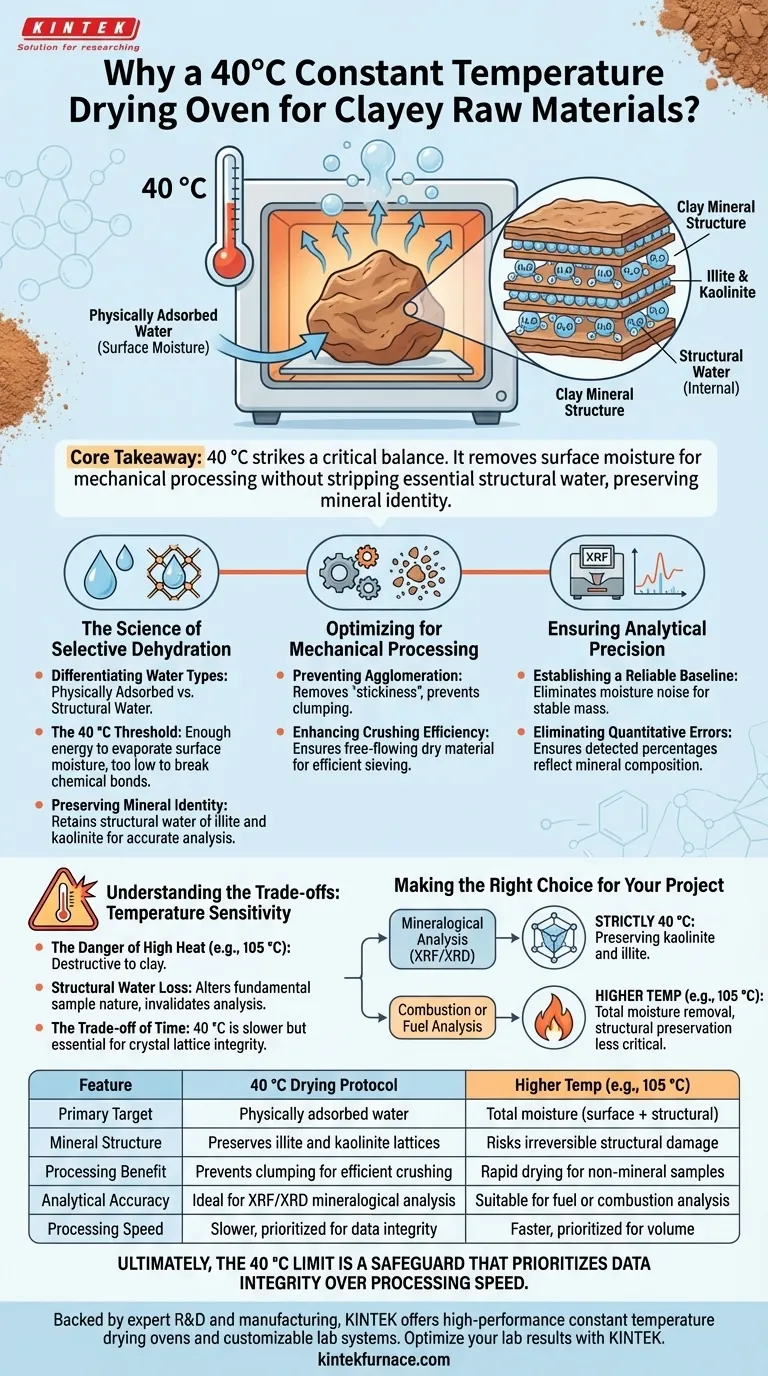

A principal função de utilizar um forno de secagem a temperatura constante a 40 °C é remover seletivamente a água fisicamente adsorvida de matérias-primas argilosas, preservando rigorosamente sua estrutura química interna. Ao manter este ambiente específico de baixa temperatura, você garante que o material se torne seco o suficiente para processamento mecânico sem remover a água estrutural essencial para minerais como ilita e caulinita.

Ponto Principal O processamento de argila a 40 °C atinge um equilíbrio crítico entre desidratação e preservação mineral. Ele elimina a umidade superficial para facilitar a trituração e a análise química precisa, mas permanece frio o suficiente para evitar a alteração irreversível da estrutura cristalográfica da argila.

A Ciência da Desidratação Seletiva

Diferenciando Tipos de Água

Na mineralogia de argilas, nem toda água é igual. Você lida com dois tipos distintos: água fisicamente adsorvida (umidade superficial) e água estrutural (parte da rede cristalina).

O Limite de 40 °C

Uma temperatura de 40 °C é escolhida especificamente porque fornece energia suficiente para evaporar a umidade superficial, mas é baixa demais para quebrar as ligações químicas que retêm a água estrutural.

Preservando a Identidade Mineral

Se as temperaturas excederem este limite, você corre o risco de danificar minerais de argila como ilita e caulinita. Reter sua água estrutural é vital para uma caracterização precisa posteriormente no fluxo de trabalho.

Otimizando para Processamento Mecânico

Prevenindo a Aglomeração

A argila úmida adere naturalmente a si mesma e às máquinas. Secar a 40 °C remove a "pegajosidade" causada pela água adsorvida.

Aumentando a Eficiência de Trituração

Esta etapa de desidratação evita o aglomerado de minerais. Ao garantir que a matéria-prima esteja fisicamente seca, os processos subsequentes de trituração e peneiramento tornam-se significativamente mais eficientes e uniformes.

Garantindo Precisão Analítica

Estabelecendo uma Linha de Base Confiável

Para análise de composição química, especialmente Fluorescência de Raios-X (XRF), a umidade cria ruído nos dados. O teor de água flutua com a umidade, tornando as amostras úmidas padrões não confiáveis.

Eliminando Erros Quantitativos

Ao remover a água adsorvida, você estabiliza a massa da amostra. Isso elimina erros quantitativos nos dados finais, garantindo que as porcentagens detectadas reflitam a composição mineral, e não o peso da água.

Compreendendo as Compensações: Sensibilidade à Temperatura

O Perigo do Calor Elevado

É um erro comum supor que "quanto mais quente, melhor" para secagem. Embora os combustíveis possam ser secos a 105 °C para remover toda a umidade completamente, aplicar esta temperatura à argila pode ser destrutivo.

Perda de Água Estrutural

Em temperaturas como 105 °C, os minerais de argila podem começar a perder sua água estrutural. Isso altera a natureza fundamental da amostra, tornando a análise mineralógica subsequente inválida.

A Compensação do Tempo

A compensação pelo uso do limite mais seguro de 40 °C é o tempo. É um processo mais lento do que a secagem a alta temperatura, mas é a única maneira de garantir que a integridade da rede cristalina da argila seja mantida.

Fazendo a Escolha Certa para o Seu Projeto

Para determinar o protocolo de secagem correto, você deve alinhar seu método com seus objetivos analíticos específicos:

- Se o seu foco principal é Análise Mineralógica (XRF/XRD): Mantenha-se estritamente em 40 °C. Preservar a água estrutural da caulinita e da ilita é inegociável para identificação precisa.

- Se o seu foco principal é Análise de Combustão ou Combustível: Você pode precisar de temperaturas mais altas (por exemplo, 105 °C) para eliminar todos os efeitos de umidade endotérmica, pois a preservação estrutural é menos crítica do que a remoção total de umidade.

Em última análise, o limite de 40 °C é uma salvaguarda que prioriza a integridade dos dados sobre a velocidade de processamento.

Tabela Resumo:

| Característica | Protocolo de Secagem a 40 °C | Temperatura Mais Alta (por exemplo, 105 °C) |

|---|---|---|

| Alvo Principal | Água fisicamente adsorvida (umidade superficial) | Umidade total (superficial + estrutural) |

| Estrutura Mineral | Preserva as redes de ilita e caulinita | Risco de dano estrutural irreversível |

| Benefício de Processamento | Previne aglomeração para trituração eficiente | Secagem rápida para amostras não minerais |

| Precisão Analítica | Ideal para análise mineralógica XRF/XRD | Adequado para análise de combustível ou combustão |

| Velocidade de Processamento | Mais lento, priorizado pela integridade dos dados | Mais rápido, priorizado pelo volume |

A precisão é fundamental na mineralogia de argilas. Apoiada por P&D e fabricação especializada, a KINTEK oferece fornos de secagem a temperatura constante de alto desempenho e sistemas de laboratório personalizáveis, adaptados para o processamento de materiais sensíveis. Se você precisa de fornos Mufla, Tubulares ou a Vácuo, nossos equipamentos garantem que suas amostras mantenham sua integridade estrutural para análises XRF e XRD precisas. Otimize seus resultados de laboratório com a KINTEK — entre em contato hoje mesmo!

Guia Visual

Referências

- Carla Candeias, Fernando Rocha. Clay Schists from Barrancos (Portugal): An Approach Toward Sustainable Ceramic Raw Material Use. DOI: 10.3390/min15080852

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Por que a tecnologia de selagem a vácuo é essencial para a síntese de K2In2As3? Domine Reações de Estado Sólido de Alta Pureza

- Quais são as principais vantagens de usar metalurgia do pó para ligas de Ti e TiZr? Alcançar precisão estrutural final

- Qual função um forno de secagem de laboratório desempenha no processamento de pós precursores de PZT? Otimizar a Qualidade da Cerâmica

- Por que o equipamento de tratamento térmico de alto desempenho e alta temperatura é essencial para a calcinação de óxido de cobre a 900°C?

- Quais são as vantagens de usar pirólise por spray ultrassônico para pó metálico? Alcançar alta pureza e esfericidade

- Por que é importante escolher o tipo certo de forno de tratamento térmico? Aumente a Eficiência e Qualidade em Seu Laboratório ou Instalação

- Qual é o objetivo de realizar um tratamento de recozimento? Aumentar a plasticidade e aliviar tensões para compósitos de Al

- Qual é a gama de temperaturas de um forno de laboratório?Encontre o calor certo para as necessidades do seu laboratório