Escolher o forno de tratamento térmico certo é uma decisão crítica que impacta diretamente a eficiência operacional, a qualidade do produto e a relação custo-benefício geral. Selecionar um forno não se trata apenas de atingir uma determinada temperatura; trata-se de combinar as capacidades específicas do equipamento com as demandas exclusivas do seu material e processo. Uma escolha inadequada leva a desperdício de energia, produtividade reduzida e resultados que não atendem às especificações exigidas.

O desafio principal não é apenas aquecer um material, mas controlar um processo térmico. O forno certo oferece o controle preciso sobre temperatura, atmosfera e capacidade, necessários para obter resultados repetíveis e de alta qualidade, seja em um ambiente de laboratório flexível ou em uma instalação industrial de alta produção.

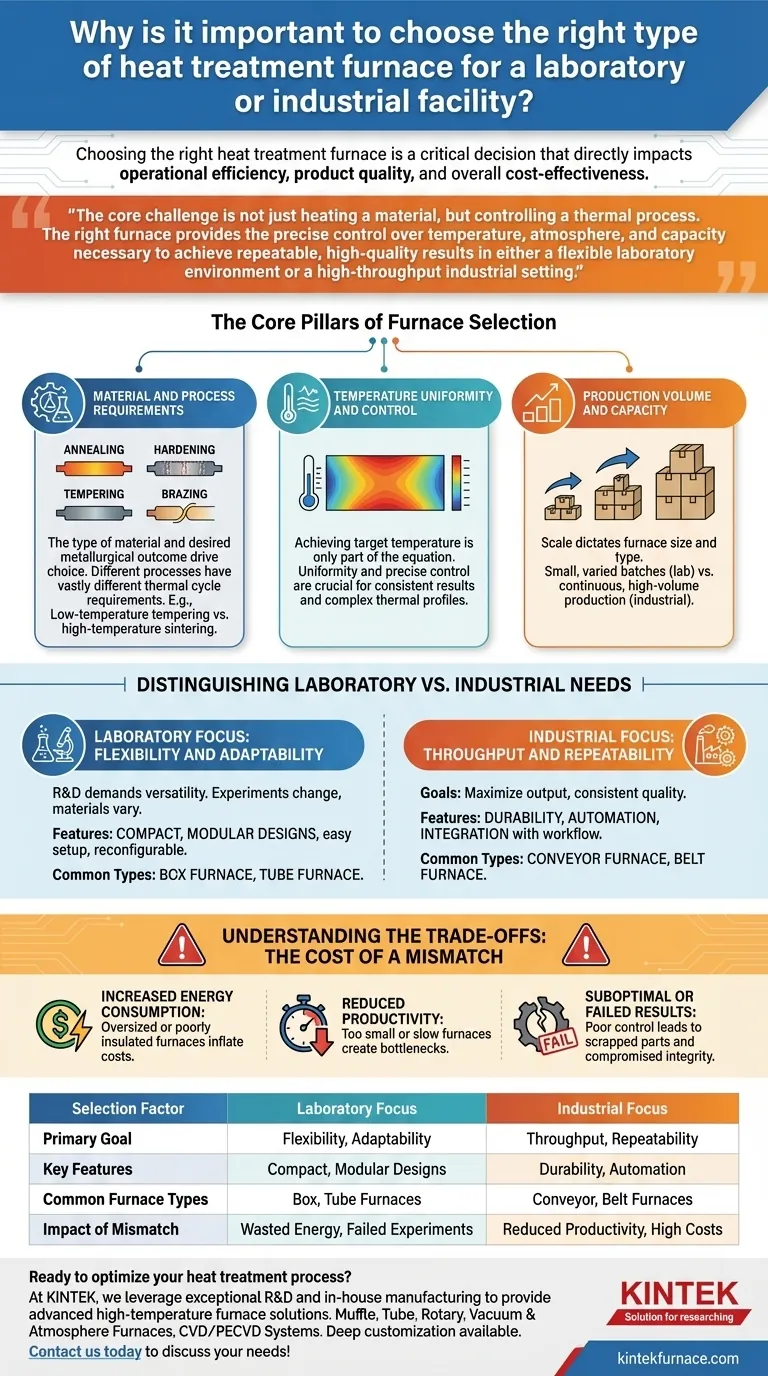

Os Pilares Fundamentais da Seleção de Fornos

O processo de decisão deve ser baseado em uma compreensão clara de seus requisitos técnicos e operacionais específicos. Esses pilares formam a base para um investimento bem-sucedido.

Requisitos de Material e Processo

O tipo de material que você está processando e o resultado metalúrgico desejado são os principais impulsionadores da sua escolha. Diferentes materiais e processos de tratamento térmico, como recozimento, endurecimento, têmpera ou brasagem, possuem requisitos de ciclo térmico vastamente diferentes.

Um forno projetado para têmpera de aço em baixa temperatura, por exemplo, é totalmente inadequado para sinterização de cerâmicas em alta temperatura.

Uniformidade e Controle de Temperatura

Atingir a temperatura alvo é apenas parte da equação. A uniformidade da temperatura — garantindo que toda a carga de trabalho esteja na mesma temperatura — é crucial para resultados consistentes.

O controle preciso da temperatura permite executar perfis complexos de aquecimento e resfriamento com exatidão, o que é essencial para desenvolver microestruturas e propriedades de materiais específicas.

Volume e Capacidade de Produção

A escala da sua operação dita o tamanho e o tipo de forno necessários. Uma incompatibilidade aqui cria uma ineficiência significativa.

Para lotes pequenos e variados, típicos de um laboratório, um forno tipo mufla ou forno tubular é frequentemente ideal. Para produção industrial contínua e de alto volume, um forno de esteira ou túnel é necessário para acompanhar a linha de produção.

Diferenciando Necessidades de Laboratório vs. Industriais

Embora os princípios fundamentais sejam os mesmos, as prioridades para aplicações laboratoriais e industriais são distintas.

O Foco do Laboratório: Flexibilidade e Adaptabilidade

Ambientes de pesquisa e desenvolvimento exigem versatilidade. Os experimentos mudam, os materiais variam e os processos são constantemente refinados.

Portanto, os fornos de laboratório frequentemente apresentam designs compactos e modulares. Isso permite fácil configuração, reconfiguração e adaptabilidade a uma ampla gama de testes, enquanto se mantém dentro das restrições orçamentárias comuns aos departamentos de P&D.

O Foco Industrial: Produção e Repetibilidade

Em um ambiente de produção, os principais objetivos são maximizar a produção e garantir que cada peça atenda exatamente ao mesmo padrão de qualidade. A consistência é primordial.

Os fornos industriais são construídos para durabilidade, automação e integração em um fluxo de trabalho de fabricação maior. O foco está no desempenho confiável e repetível, ciclo após ciclo, para garantir alta produção e tempo de inatividade mínimo.

Compreendendo as Desvantagens: O Custo de uma Incompatibilidade

Selecionar o forno errado não é um pequeno inconveniente; tem consequências significativas e custosas que se propagam por toda a sua operação.

Maior Consumo de Energia

Um forno superdimensionado ou com isolamento deficiente consumirá muito mais energia do que o necessário para processar uma carga de trabalho, levando a custos operacionais inflacionados. Este é um dreno constante e desnecessário de recursos.

Produtividade Reduzida

Um forno muito pequeno para o seu volume de produção cria um gargalo, atrasando todo o processo de fabricação. Da mesma forma, um forno com tempos lentos de aquecimento ou resfriamento pode limitar severamente sua produção diária.

Resultados Subótimos ou Falhos

Esta é a falha mais crítica. Um forno incorreto — seja devido à má uniformidade da temperatura, controle inadequado da atmosfera ou um ciclo térmico impróprio — pode falhar em produzir as propriedades de material desejadas. Isso leva diretamente a peças descartadas, materiais desperdiçados e integridade do produto comprometida.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o forno correto, você deve primeiro definir seu objetivo principal. Seu objetivo o guiará para o equilíbrio certo de recursos, capacidade e custo.

- Se o seu foco principal é pesquisa e desenvolvimento: Priorize fornos flexíveis, compactos e modulares que possam se adaptar a uma ampla gama de necessidades experimentais.

- Se o seu foco principal é a produção industrial de alto volume: Selecione um forno durável otimizado para produção consistente, repetibilidade e integração com sua linha de produção.

- Se o seu foco principal é a relação custo-benefício: Combine cuidadosamente o tamanho, a eficiência energética e as capacidades do forno diretamente com sua carga de trabalho específica para evitar desperdício tanto de capital quanto de gastos operacionais.

Fazer uma escolha informada garante que seu processo de tratamento térmico seja um ativo confiável, e não uma responsabilidade operacional.

Tabela Resumo:

| Fator de Seleção | Foco do Laboratório | Foco Industrial |

|---|---|---|

| Objetivo Principal | Flexibilidade, Adaptabilidade | Produção, Repetibilidade |

| Características Principais | Designs Compactos, Modulares | Durabilidade, Automação |

| Tipos Comuns de Fornos | Fornos Tipo Mufla, Tubulares | Fornos de Esteira, de Túnel |

| Impacto da Incompatibilidade | Energia Desperdiçada, Experimentos Falhos | Produtividade Reduzida, Altos Custos |

Pronto para otimizar seu processo de tratamento térmico? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Tipo Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais ou de produção exclusivos. Seja em um laboratório ou em uma instalação industrial, podemos ajudá-lo a alcançar eficiência e qualidade superiores. Entre em contato conosco hoje para discutir como nossos fornos podem beneficiar sua operação!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores