O controle térmico de precisão é a pedra angular da síntese de materiais de grau eletrônico. Equipamentos de tratamento térmico de alto desempenho são essenciais para a calcinação a 900°C porque criam o campo de temperatura rigorosamente estável e uniforme necessário para conversões químicas complexas. Sem essa precisão, é impossível garantir os processos completos de oxidação e decomposição necessários para atingir os altos padrões de pureza do óxido de cobre de grau eletrônico.

A obtenção de óxido de cobre de grau eletrônico requer mais do que apenas atingir 900°C; exige um ambiente térmico impecável. Equipamentos de alto desempenho garantem a uniformidade necessária para eliminar impurezas, aperfeiçoar a estrutura cristalina e garantir níveis de pureza superiores a 99,20%.

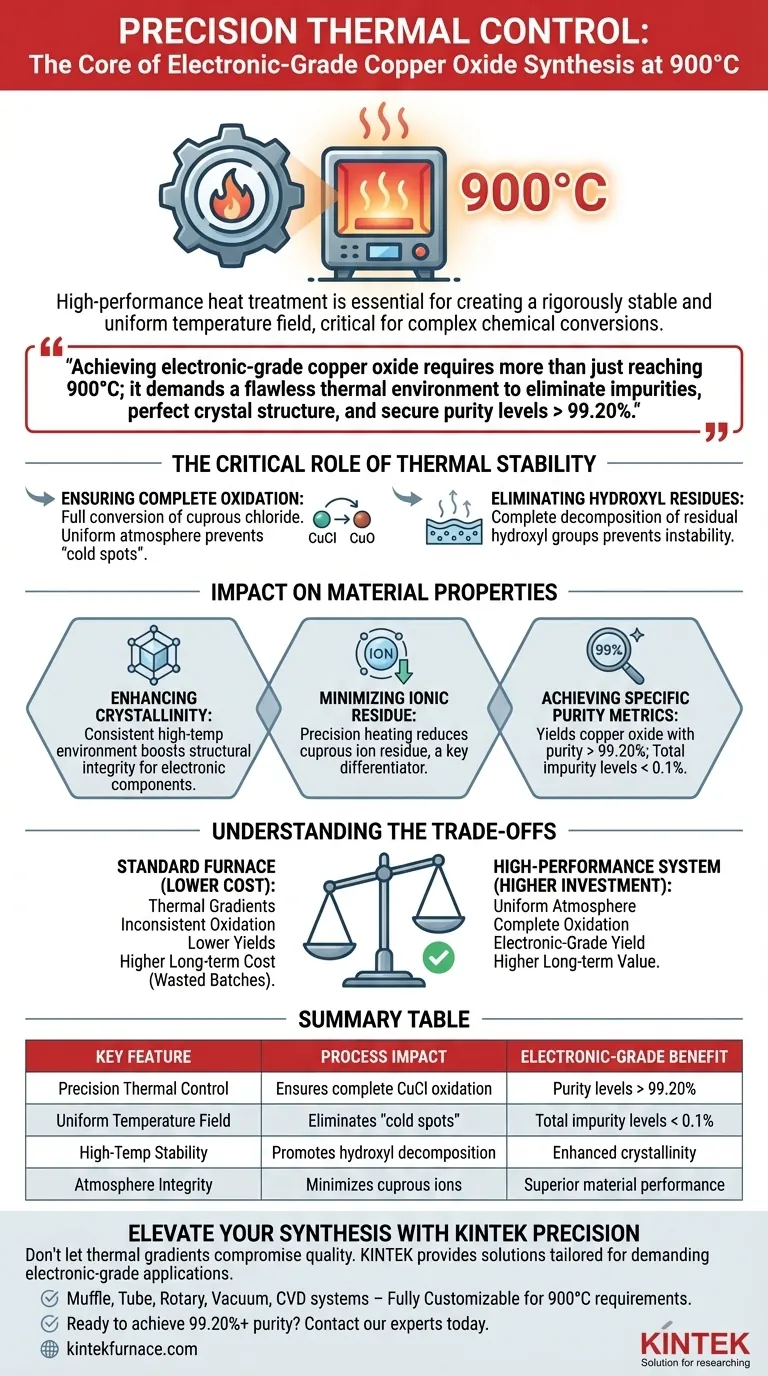

O Papel Crítico da Estabilidade Térmica

Garantindo a Oxidação Completa

O principal objetivo químico a 900°C é a conversão completa de precursores em óxido de cobre.

Equipamentos de alto desempenho garantem que o cloreto cuproso seja completamente oxidado. Uma atmosfera uniforme evita "pontos frios" que, de outra forma, deixariam material não reagido no lote.

Eliminando Resíduos de Hidroxila

Além da oxidação, o processo deve remover impurezas voláteis.

O equipamento promove a decomposição completa dos grupos hidroxila residuais. Isso é crítico para prevenir instabilidade química na aplicação final.

Impacto nas Propriedades do Material

Aprimorando a Cristalinidade

A estabilidade do campo de temperatura influencia diretamente a estrutura física do material.

Um ambiente consistente de alta temperatura aprimora significativamente a cristalinidade do produto. Essa integridade estrutural é vital para o desempenho do óxido de cobre em componentes eletrônicos.

Minimizando Resíduos Iônicos

O aquecimento de precisão permite o controle rigoroso de impurezas iônicas.

O processo especificamente reduz resíduos de íons cuprosos. Essa redução é o diferencial chave entre o cobre industrial padrão e o material de grau eletrônico.

Atingindo Métricas Específicas de Pureza

O resultado final do uso de equipamentos de alto desempenho é a qualidade quantificável.

Este processo produz óxido de cobre com pureza superior a 99,20%. Além disso, garante que os níveis totais de impurezas sejam mantidos abaixo de 0,1%, atendendo a rigorosos padrões eletrônicos.

Entendendo as Compensações

Custo do Equipamento vs. Valor do Produto

Sistemas de tratamento térmico de alto desempenho representam um investimento de capital significativo em comparação com fornos industriais padrão.

No entanto, depender de equipamentos de menor qualidade introduz gradientes térmicos. Isso leva a uma oxidação inconsistente e a menores rendimentos de material de grau eletrônico, o que pode ser mais caro a longo prazo devido a lotes desperdiçados.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a estratégia de processamento correta, alinhe suas capacidades de equipamento com seus requisitos específicos de pureza:

- Se o seu foco principal é maximizar a pureza: Garanta que seu equipamento forneça uma atmosfera uniforme para garantir que o cloreto cuproso seja completamente oxidado e os níveis de impureza permaneçam abaixo de 0,1%.

- Se o seu foco principal é a integridade estrutural: Priorize a estabilidade térmica a 900°C para impulsionar a decomposição dos grupos hidroxila e maximizar a cristalinidade do produto.

O tratamento térmico de precisão não é apenas uma etapa de fabricação; é o fator definidor que eleva o óxido de cobre de uma commodity bruta a um componente eletrônico de alto valor.

Tabela Resumo:

| Característica Chave | Impacto do Processo | Benefício de Grau Eletrônico |

|---|---|---|

| Controle Térmico de Precisão | Garante a oxidação completa do cloreto cuproso | Níveis de pureza superiores a 99,20% |

| Campo de Temperatura Uniforme | Elimina "pontos frios" e material não reagido | Níveis totais de impurezas < 0,1% |

| Estabilidade de Alta Temperatura | Promove a decomposição completa dos grupos hidroxila | Cristalinidade aprimorada do produto |

| Integridade da Atmosfera | Minimiza íons cuprosos residuais | Desempenho superior do material |

Eleve a Síntese do Seu Material com a Precisão KINTEK

Não deixe que os gradientes térmicos comprometam a qualidade do seu produto. Na KINTEK, somos especializados em fornecer soluções de tratamento térmico de alto desempenho, adaptadas às aplicações de grau eletrônico mais exigentes. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender aos seus requisitos exclusivos de calcinação a 900°C.

Pronto para alcançar consistentemente 99,20%+ de pureza? Entre em contato com nossos especialistas técnicos hoje mesmo para projetar um ambiente térmico que garanta estabilidade, uniformidade e excelência para seu laboratório ou linha de produção.

Guia Visual

Referências

- Dengliang He, Shishan Xue. Integrated Alkali Gradient pH Control Purification of Acidic Copper-Containing Etching Waste Solution and Cu2(OH)3Cl Conversion-Calcination Process for High-Purity CuO. DOI: 10.3390/pr13092807

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o principal benefício de usar um forno industrial de bancada? Economize Espaço e Aumente a Eficiência no Seu Laboratório

- Qual é o propósito de usar um forno de secagem por sopro de laboratório a 107°C por 17 horas para reformar catalisadores?

- Por que é necessário um forno de secagem a vácuo para o pré-tratamento de zeólitas modificadas? Preservação da Integridade dos Poros para Captura de CO2

- Por que um forno de secagem com temperatura constante é necessário durante a preparação de carvão ativado poroso? Benefícios Chave

- Por que a calcinação a 700 °C é necessária para a biossilica diatomácea extraída? Alcance a Estabilidade Máxima do Material

- Como o aquecimento e a agitação apoiam a síntese química? Otimizar a cinética e a termodinâmica da reação

- Por que o MgO é usado como um molde rígido para a conversão de PET residual em carbono? Desbloqueando Estruturas Porosas 3D

- Qual é o mecanismo do processo de redução térmica para óxido de grafeno-cimento? Domine a Ativação Térmica em Fornos