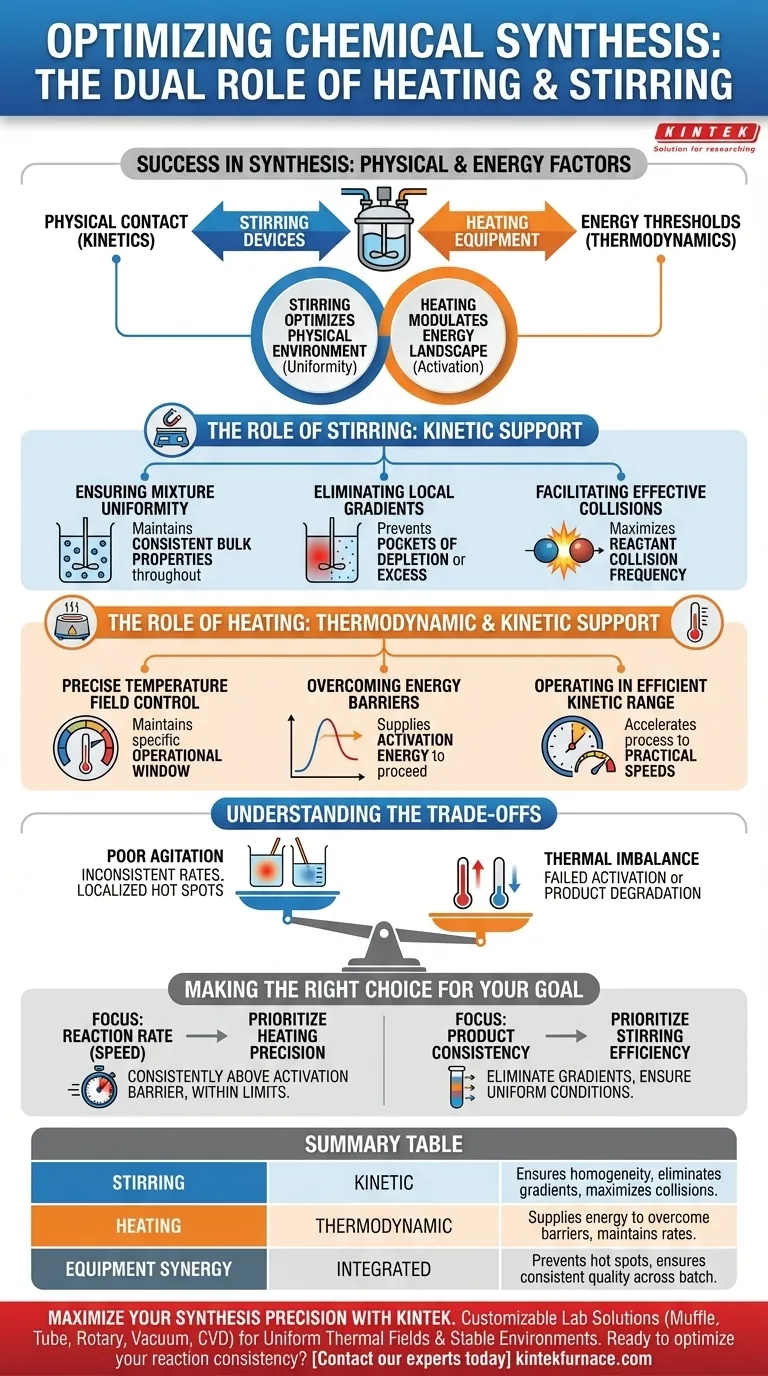

O sucesso na síntese química depende do controle de dois fatores fundamentais: contato físico e limiares de energia. O equipamento de aquecimento fornece a energia térmica necessária para superar as barreiras termodinâmicas, enquanto os dispositivos de agitação garantem a consistência física necessária para interações cinéticas eficazes. Juntas, essas ferramentas transformam uma mistura estática em um sistema dinâmico e reativo.

A síntese eficaz requer uma abordagem dupla: a agitação otimiza o ambiente físico, garantindo a distribuição uniforme dos reagentes para maximizar a frequência de colisão, enquanto o aquecimento modula o cenário energético para superar as barreiras de ativação e acelerar as taxas de reação.

O Papel da Agitação: Suporte Cinético

Os dispositivos de agitação são os principais impulsionadores da homogeneidade física dentro de um reator. Sua função não é meramente mover o fluido, mas maximizar a probabilidade de interação molecular.

Garantindo a Uniformidade da Mistura

Uma reação não pode prosseguir eficientemente se os componentes permanecerem separados. O equipamento de agitação mantém uma mistura uniforme em todo o sistema. Isso garante que as propriedades do fluido em massa sejam consistentes do centro do reator até as paredes.

Eliminando Gradientes Locais

Sem agitação, as reações frequentemente desenvolvem gradientes de concentração locais. Estas são zonas onde um reagente é esgotado enquanto outro está em excesso. A agitação perturba ativamente essas zonas, renovando constantemente o material disponível para a reação.

Facilitando Colisões Eficazes

Cineticamente, uma reação é definida pela frequência com que as moléculas colidem umas com as outras. Ao eliminar gradientes e manter a uniformidade, a agitação garante colisões eficazes entre os reagentes. Essa manipulação física apoia diretamente os requisitos cinéticos da síntese.

O Papel do Aquecimento: Suporte Termodinâmico e Cinético

O equipamento de aquecimento fornece a entrada de energia necessária para iniciar e sustentar transformações químicas. Ele atua como o "acelerador" do processo.

Controle Preciso do Campo de Temperatura

A síntese raramente é bem-sucedida em temperaturas aleatórias. O equipamento de aquecimento fornece controle preciso sobre o ambiente térmico. Essa estabilidade é crucial para manter a reação dentro de uma janela operacional específica.

Superando Barreiras de Energia

Termodinamicamente, as moléculas devem possuir uma quantidade mínima de energia para reagir. O aquecimento fornece a energia necessária para ajudar os reagentes a superar essas barreiras de energia (energia de ativação). Sem esse suporte termodinâmico, a reação permaneceria estagnada, independentemente de quão bem misturada estivesse.

Operando na Faixa Cinética Eficiente

A temperatura influencia diretamente a taxa de reação. O aquecimento permite que o sistema opere dentro da faixa cinética mais eficiente. Isso garante que a síntese prossiga em uma velocidade prática, em vez de se arrastar indefinidamente.

Compreendendo os Compromissos

Embora o aquecimento e a agitação sejam essenciais, eles devem ser cuidadosamente equilibrados para evitar comprometer a síntese.

O Risco de Agitação Inadequada

Se a agitação for inadequada, o sistema sofrerá com taxas de reação inconsistentes. "Pontos quentes" localizados podem se formar onde o calor não é distribuído uniformemente, potencialmente levando a reações secundárias ou degradação, enquanto outras áreas permanecem sem reagir devido ao esgotamento de reagentes.

O Perigo do Desequilíbrio Térmico

Se o aquecimento for descontrolado, a reação pode sair de sua faixa cinética eficiente. Calor insuficiente não consegue superar a barreira de energia, resultando em nenhum produto. Inversamente, calor excessivo pode empurrar o sistema além dos limites estáveis, sobrepondo os controles termodinâmicos e arruinando o produto.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de síntese, você deve ajustar seu equipamento com base nos fatores limitantes específicos de sua reação.

- Se o seu foco principal é a Taxa de Reação (Velocidade): Priorize a precisão do aquecimento para garantir que o sistema opere consistentemente acima da barreira de energia de ativação sem exceder os limites de estabilidade.

- Se o seu foco principal é a Consistência do Produto: Priorize a eficiência da agitação para eliminar gradientes de concentração e garantir que cada molécula experimente as mesmas condições de reação.

Os processos de síntese mais bem-sucedidos veem o aquecimento e a agitação não como tarefas separadas, mas como um sistema integrado para controlar o comportamento molecular.

Tabela Resumo:

| Recurso | Tipo de Suporte | Papel Principal na Síntese |

|---|---|---|

| Agitação | Cinético | Garante homogeneidade física, elimina gradientes e maximiza a frequência de colisão. |

| Aquecimento | Termodinâmico | Fornece energia para superar barreiras de ativação e mantém taxas de reação ideais. |

| Sinergia de Equipamentos | Integrado | Previne 'pontos quentes' localizados e garante qualidade de produto consistente em todo o lote. |

Maximize a Precisão da Sua Síntese com a KINTEK

Não deixe que a distribuição ineficiente de calor ou a agitação inadequada comprometam os resultados de sua pesquisa. A KINTEK oferece soluções de laboratório de alto desempenho — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos personalizáveis para atender aos seus requisitos termodinâmicos e cinéticos específicos. Apoiados por P&D especializado e fabricação de precisão, nossos fornos de alta temperatura e equipamentos de laboratório garantem campos térmicos uniformes e ambientes de reação estáveis para pesquisadores e fabricantes industriais.

Pronto para otimizar a consistência da sua reação? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Referências

- Sebastian Jarczewski, Piotr Kuśtrowski. Improved Catalytic Efficiency of Pt/CeO<sub>2</sub> in Toluene Combustion by Its Incorporation in the Structure of Hydrophobic Mesoporous Carbon. DOI: 10.1002/cctc.202500204

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Por que é necessário um forno de secagem elétrico industrial para precursores de suporte de catalisador? Preservar a Integridade dos Poros

- Qual é o principal benefício de usar um forno industrial de bancada? Economize Espaço e Aumente a Eficiência no Seu Laboratório

- Como o processo de envelhecimento artificial de estágio único (estado T6) fortalece o fio de liga de alumínio AA7050?

- Por que são necessários equipamentos de agitação e secagem de precisão para materiais fotocatalíticos? Domine o Controle da Microestrutura

- Por que um tratamento de recozimento a baixa temperatura é necessário para microesferas de ouro poroso? Garanta a integridade estrutural

- Por que fragmentos de SiC são adicionados no sinterização por micro-ondas? Aumentar a uniformidade do aquecimento e prevenir rachaduras em cerâmicas porosas

- Por que é necessária uma estabilidade de controle de alta temperatura para a cinética do método KAS? Garanta resultados precisos de energia de ativação

- Como os fornos elétricos controlados por microprocessador garantem a homogeneidade da liga Se80In5Te6Sb9?