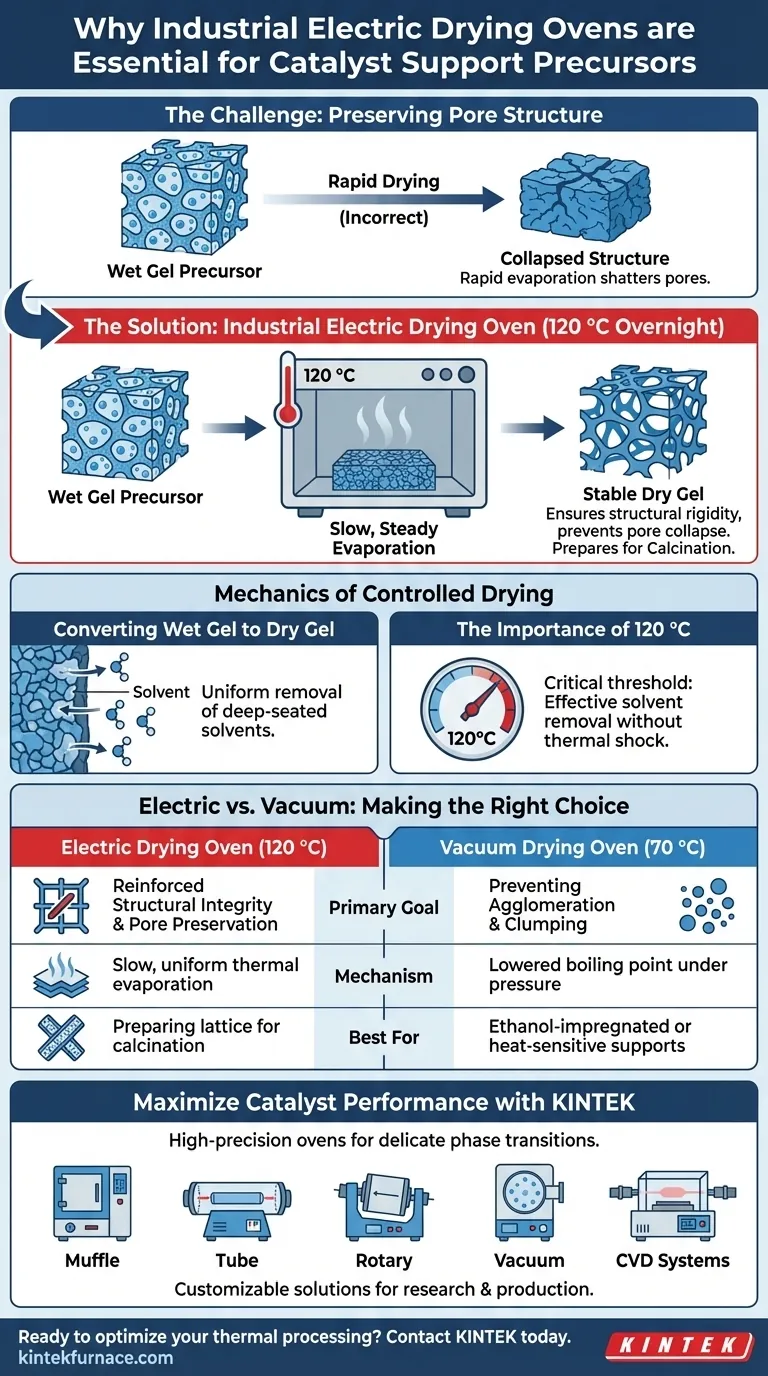

Um forno de secagem elétrico industrial é estritamente necessário para garantir a sobrevivência estrutural do suporte do catalisador. Ao manter uma temperatura constante de 120 °C por um longo período, ele facilita a remoção lenta e completa de água e solventes voláteis. Este ambiente controlado converte o gel úmido em gel seco, evitando a evaporação rápida que comumente leva ao colapso dos poros.

A função principal do tratamento noturno em um forno elétrico é a preservação da arquitetura interna do precursor. Ao garantir uma evaporação lenta e constante, o processo protege a rede de poros, estabelecendo a estabilidade física necessária para a calcinação subsequente em alta temperatura.

A Mecânica da Secagem Controlada

Convertendo Gel Úmido em Gel Seco

O objetivo fundamental desta etapa é a transição de fase do material precursor. O forno facilita a remoção completa de líquidos aprisionados na rede de gel.

Isso não é apenas secar uma superfície; é extrair solventes do interior da matriz do material. Um ciclo de longa duração garante que essa remoção seja uniforme em toda a massa do material, transformando efetivamente um "gel úmido" frágil em um "gel seco" estável.

A Importância dos 120 °C

A configuração de temperatura específica de 120 °C atua como um limiar crítico. É alta o suficiente para eliminar efetivamente água e solventes padrão, mas controlada o suficiente para evitar choque térmico.

Manter essa temperatura durante a noite garante que a secagem seja completa. Elimina a umidade residual que poderia causar bolhas de vapor destrutivas durante as fases de aquecimento posteriores.

Preservando a Arquitetura dos Poros

Evitando o Colapso Estrutural

A velocidade de secagem é tão importante quanto a secura final. Se um precursor for aquecido muito rapidamente, os solventes internos vaporizam explosivamente em escala microscópica.

Essa rápida expansão pode quebrar as paredes delicadas da estrutura porosa. O forno elétrico industrial fornece uma rampa térmica lenta, permitindo que os vapores escapem suavemente sem esmagar a estrutura interna do suporte.

Estabelecendo uma Base para a Calcinação

Esta etapa de secagem é um pré-requisito para o processo de calcinação mais agressivo que se segue. Se o precursor entrar na fase de calcinação com uma estrutura porosa comprometida ou umidade retida, o catalisador final será defeituoso.

O forno elétrico garante que o "esqueleto" do material esteja rígido e livre de voláteis antes de enfrentar o tratamento em alta temperatura.

Compreendendo as Compensações: Elétrico vs. Vácuo

A Abordagem Elétrica Padrão

O forno elétrico industrial descrito acima é ideal quando a prioridade é a rigidez estrutural e a preservação profunda dos poros para precursores padrão. Ele se destaca no aquecimento robusto e de longa duração em temperaturas moderadas (120 °C).

A Alternativa a Vácuo

É importante distinguir isso da secagem a vácuo, que serve a um propósito ligeiramente diferente. Um forno a vácuo é tipicamente usado em temperaturas mais baixas (por exemplo, 70 °C), especialmente para géis impregnados com etanol ou suportes de carbono.

Enquanto o forno elétrico se concentra no endurecimento estrutural, o forno a vácuo se concentra em evitar a aglomeração e proteger componentes quimicamente sensíveis ao calor, reduzindo o ponto de ebulição dos solventes. Escolher o tipo errado de forno pode levar a uma secagem incompleta (muito fria) ou aglomeração de partículas (falta de vácuo).

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o desempenho ideal do catalisador, selecione seu método de secagem com base nos requisitos específicos de estabilidade do seu precursor:

- Se o seu foco principal é Integridade Estrutural: Use o forno elétrico industrial a 120 °C para evitar o colapso dos poros e preparar a rede para a calcinação.

- Se o seu foco principal é Evitar Aglomeração: Considere um forno de secagem a vácuo em temperaturas mais baixas (por exemplo, 70 °C) para manter os pós soltos e quimicamente estáveis.

O protocolo de secagem correto não apenas remove a água; ele define a geometria final e a eficácia do seu catalisador.

Tabela Resumo:

| Característica | Forno de Secagem Elétrico (120 °C) | Forno de Secagem a Vácuo (70 °C) |

|---|---|---|

| Objetivo Principal | Integridade estrutural e preservação de poros | Prevenção de aglomeração e empacotamento |

| Mecanismo | Evaporação térmica lenta e uniforme | Ponto de ebulição reduzido sob pressão |

| Resultado Chave | Converte gel úmido em gel seco estável | Protege componentes sensíveis ao calor |

| Melhor Usado Para | Preparação da rede para calcinação | Suportes impregnados com etanol ou de carbono |

Maximize o Desempenho do Seu Catalisador com a KINTEK

Não deixe que a evaporação rápida comprometa a arquitetura do seu material. A KINTEK fornece fornos de secagem elétricos e a vácuo industriais de alta precisão, projetados especificamente para as transições de fase delicadas necessárias na preparação de catalisadores.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com outros fornos de alta temperatura de laboratório, todos personalizáveis para suas necessidades exclusivas de pesquisa ou produção. Garanta que seus precursores atinjam a rigidez estrutural de que precisam antes da calcinação.

Pronto para otimizar seu processamento térmico? Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas sobre a solução ideal para o seu laboratório.

Guia Visual

Referências

- Jintao Miao, Jing Zhou. Effect of Ti dopants in Ce <sub> 1− <i>x</i> </sub> Ti <sub> <i>x</i> </sub> O <sub> 2− <i>δ</i> </sub> -supported Ni catalysts: structure, redox properties, and carbon resistance in DRM. DOI: 10.1039/d5cy00760g

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Como a otimização do fluxo de massa de gás combustível afeta a eficiência térmica de um forno industrial? Maximize a Retenção de Calor

- Por que é necessário um controle preciso da temperatura abaixo de 1700°C para o beta-SiC? Domine a sua síntese de Carboneto de Silício Cúbico

- Quais vantagens únicas o equipamento de aquecimento por micro-ondas oferece para a redução de poeira contendo ferro? Aumentar as Taxas de Recuperação

- Qual é a importância de usar uma estufa de secagem a vácuo de laboratório durante a fase de recuperação do catalisador na despolimerização?

- Quais vantagens a tecnologia de espelhos inclináveis oferece para o crescimento de cristais de grande diâmetro? Alcance Escala e Pureza

- Como um forno de recozimento de alta precisão com controle de temperatura influencia a microestrutura do aço de embalagem?

- Qual papel a etapa de ebulição em alta temperatura desempenha na conversão de sílica de casca de arroz? Aumente seus rendimentos de extração

- Como um forno de aquecimento industrial é usado para a normalização do aço de engrenagem 20MnCr? Domine a Integridade Microestrutural