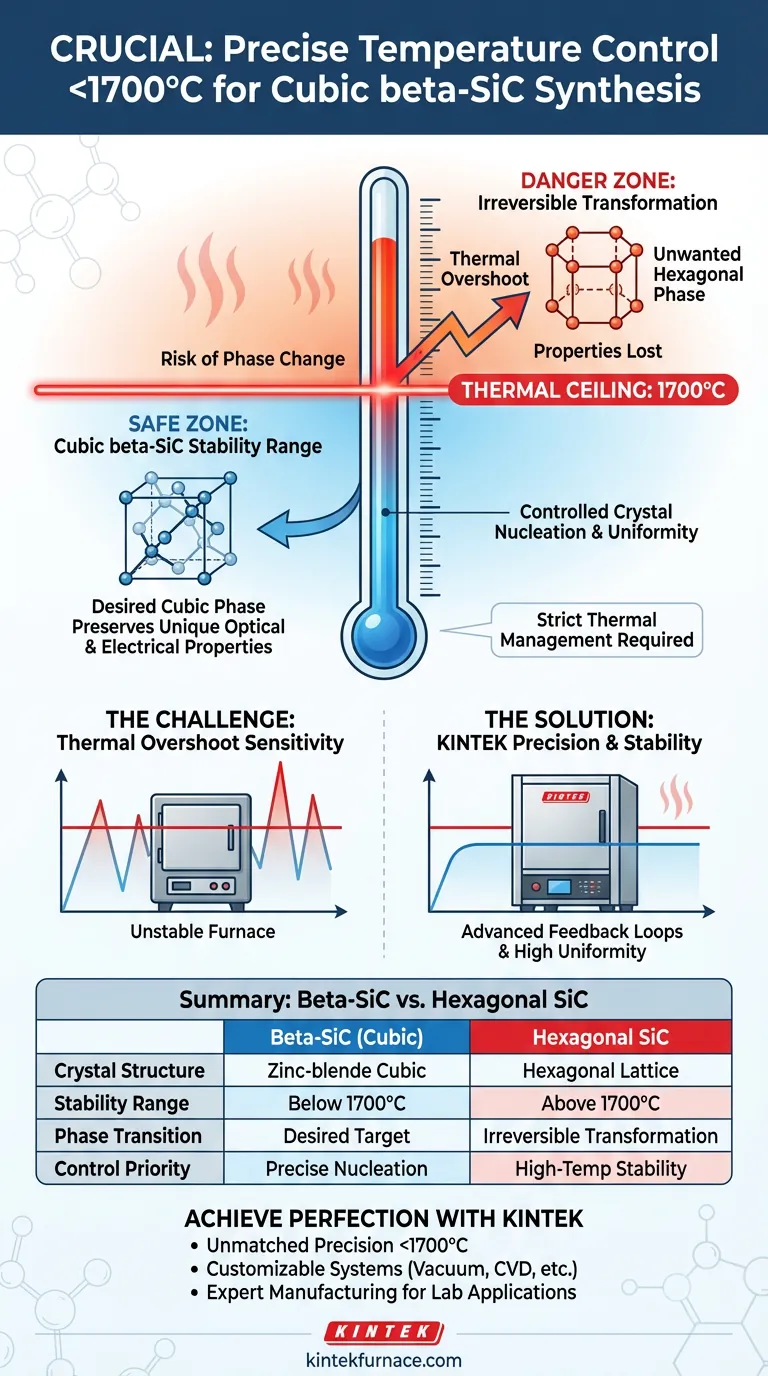

O controle preciso da temperatura abaixo de 1700°C é crítico porque o Carboneto de Silício beta cúbico (beta-SiC) possui uma faixa de estabilidade termodinâmica menor do que outras variações de SiC. Exceder esse limite de temperatura desencadeia uma transformação irreversível da estrutura cúbica de blenda de zinco desejada para uma fase hexagonal estável em altas temperaturas. É necessário um gerenciamento térmico rigoroso para preservar as propriedades ópticas e elétricas específicas inerentes à fase cúbica.

A síntese de beta-SiC requer um teto térmico rigoroso para preservar sua rede cristalina cúbica única. Ao limitar o calor a menos de 1700°C, os fabricantes evitam transições de fase indesejadas e gerenciam precisamente as taxas de nucleação de cristais para atingir o desempenho do material alvo.

A Termodinâmica do Carboneto de Silício

Estabilidade da Fase Cúbica

O beta-SiC é definido por uma estrutura cúbica de blenda de zinco. Esse arranjo cristalino específico fornece características de material únicas, distintas de outras formas de carboneto de silício.

No entanto, essa estrutura cúbica opera dentro de uma faixa limitada de estabilidade termodinâmica. É essencialmente uma fase de baixa temperatura que não consegue sustentar a integridade de sua rede em calor extremo.

O Risco de Transformação Hexagonal

Se a temperatura de processamento exceder 1700°C, o material sofre uma mudança de fase. A rede cúbica se reorganiza em uma fase hexagonal, que é mais estável em altas temperaturas.

Uma vez que essa transformação ocorre, o material não é mais beta-SiC. Consequentemente, as propriedades específicas procuradas na forma cúbica são perdidas.

Controlando a Formação de Cristais

Gerenciando as Taxas de Nucleação

O controle de temperatura não serve apenas para evitar mudanças de fase; ele também governa o crescimento dos cristais. Operar abaixo de 1700°C permite um controle eficaz da taxa de nucleação de cristais.

Ao regular essa taxa, os fabricantes podem influenciar o tamanho e a qualidade dos cristais. Essa precisão garante que o material desenvolva uma estrutura uniforme necessária para aplicações de alto desempenho.

Preservando as Propriedades do Material

A utilidade do beta-SiC reside em suas propriedades ópticas e elétricas específicas. Essas propriedades são um resultado direto da estrutura cúbica de blenda de zinco.

Equipamentos de aquecimento com controle preciso garantem que essa estrutura permaneça intacta durante todo o processo de preparação. Sem esse controle, o material resultante não atenderia às especificações exigidas para suas aplicações tecnológicas pretendidas.

Compreendendo os Compromissos

Sensibilidade ao Overshoot Térmico

O principal desafio na preparação de beta-SiC é que o limite de 1700°C atua como um teto rígido. Mesmo breves picos térmicos ou "overshoots" no equipamento de aquecimento podem iniciar a transformação para a fase hexagonal.

Complexidade do Equipamento

Para manter essa precisão, fornos de alta temperatura padrão podem ser insuficientes. O processo requer equipamentos capazes de operação estável na faixa de 1600°C sem flutuar para a zona de perigo acima de 1700°C. Isso geralmente exige loops de feedback sofisticados e elementos de aquecimento projetados para alta uniformidade térmica.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a preparação bem-sucedida do Carboneto de Silício, alinhe sua estratégia térmica com seus requisitos de material:

- Se o seu foco principal são propriedades ópticas e elétricas específicas: Mantenha rigorosamente as temperaturas abaixo de 1700°C para preservar a estrutura beta-SiC cúbica.

- Se o seu foco principal é estabilidade estrutural em alta temperatura: Pode ser necessário processar intencionalmente acima de 1700°C para induzir a transformação para a robusta fase hexagonal.

Dominar o teto de temperatura é a variável mais importante na síntese de beta-Carboneto de Silício cúbico funcional.

Tabela Resumo:

| Recurso | Beta-SiC (Cúbico) | SiC Hexagonal |

|---|---|---|

| Estrutura Cristalina | Blenda de Zinco (Cúbica) | Rede Hexagonal |

| Faixa de Estabilidade | Abaixo de 1700°C | Acima de 1700°C |

| Transição de Fase | Desejada para eletrônicos específicos | Transformação irreversível |

| Prioridade de Controle | Nucleação precisa e teto térmico | Estabilidade estrutural em alta temperatura |

Alcance a Perfeição na Síntese de beta-SiC com a KINTEK

Manter um teto térmico rigoroso é a diferença entre beta-SiC de alto desempenho e falha do material. Na KINTEK, entendemos que mesmo um pequeno overshoot térmico pode arruinar sua rede cristalina cúbica. Nossas soluções de laboratório são projetadas para as tarefas de gerenciamento térmico mais exigentes.

Por que fazer parceria com a KINTEK?

- Precisão Inigualável: Loops de feedback avançados e elementos de aquecimento projetados para alta uniformidade térmica até 1700°C.

- Sistemas Personalizáveis: Se você precisa de um forno a vácuo, CVD, mufla ou tubular, nossa equipe de P&D especializada pode adaptar o sistema às suas especificações exclusivas de material.

- Fabricação Especializada: Confiável por pesquisadores e fabricantes para aplicações de laboratório de alta temperatura.

Pronto para elevar sua ciência de materiais? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno personalizável perfeito para sua produção de beta-SiC.

Guia Visual

Referências

- Qingyuan Yu. Comparative Analysis of Sic and Gan: Third-Generation Semiconductor Materials. DOI: 10.54097/2q3qyj85

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual é a função do nitrogênio de 0,5 mbar na sinterização? Prevenir a perda de cromo para cermets mais fortes

- Por que o controle preciso de temperatura é crucial para a secagem de filmes de nanotubos de carbono? Alcance Estabilidade Térmica Perfeita de 80°C

- Como um sistema de controle de fluxo de gás de dióxido de carbono de precisão influencia a precipitação de carbonato de lítio de alta pureza?

- Qual é a principal função da compactação de misturas de PVC e óxido metálico? Aprimoramento da Eficiência de Descloração

- Qual é o propósito de usar um forno de grau industrial para secagem segmentada? Otimizar a Integridade e Aderência do Eletrodo

- Por que o ajuste preciso da composição da liga é necessário durante a preparação de aços para moldes de Cr-Mo-V de alto desempenho?

- Como um estufa de secagem a vácuo contribui para o controle de umidade do biodiesel? Garanta a qualidade e estabilidade do combustível

- Quais são os requisitos chave para materiais de aço nas indústrias de alta velocidade ferroviária, energia nuclear e aeroespacial? Descubra Soluções de Aço de Alto Desempenho