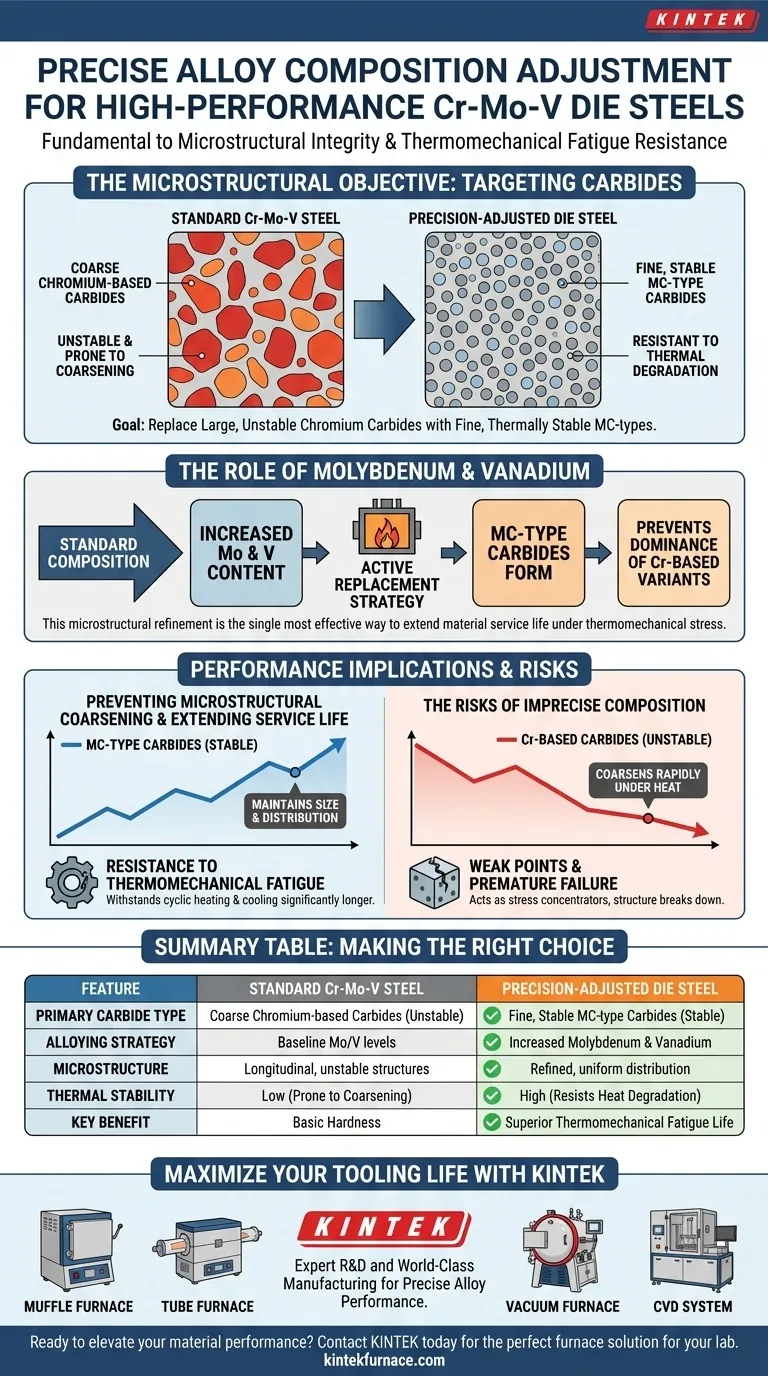

O ajuste preciso da composição da liga é fundamental para controlar a integridade microestrutural de aços para moldes de Cr-Mo-V de alto desempenho. É estritamente necessário modificar o tipo e a distribuição dos carbonetos, especificamente aumentando o teor de molibdênio e vanádio para promover carbonetos do tipo MC termicamente estáveis. Este processo elimina carbonetos grosseiros à base de cromo, melhorando significativamente a resistência do material à fadiga termomecânica.

O objetivo central do ajuste de composição é substituir carbonetos de cromo grandes e instáveis por carbonetos finos e termicamente estáveis do tipo MC. Esse refinamento microestrutural é a maneira mais eficaz de estender a vida útil do material sob estresse termomecânico.

O Objetivo Microestrutural

Para entender a necessidade deste processo, é preciso olhar além da lista de elementos e examinar como esses elementos interagem em nível microscópico.

Visando Tipos de Carbonetos

O objetivo principal do ajuste da composição da liga é alterar fundamentalmente a precipitação de carbonetos. Aços para moldes padrão geralmente contêm carbonetos longitudinais à base de cromo.

Essas estruturas de cromo são prejudiciais porque são grosseiras e instáveis. O ajuste de precisão é necessário para deslocar o equilíbrio dessas estruturas em direção a formações mais desejáveis.

O Papel do Molibdênio e Vanádio

O mecanismo para essa mudança reside no aumento preciso de elementos de liga específicos. Ao aumentar o teor de molibdênio e vanádio, os metalúrgicos forçam o aço a formar carbonetos do tipo MC.

Esta não é uma mudança passiva; é uma estratégia de substituição ativa. A presença de Molibdênio e Vanádio adequados impede o domínio das variantes à base de cromo.

Implicações de Desempenho

A razão para buscar essa microestrutura específica está diretamente ligada à vida útil operacional da ferramenta.

Prevenindo o Agrandamento Microestrutural

Os carbonetos à base de cromo são propensos ao agrandamento ao longo do tempo, especialmente sob calor. Quando os carbonetos se tornam grandes e grosseiros, o material perde tenacidade e homogeneidade.

Em contraste, os carbonetos do tipo MC são termicamente estáveis. Eles mantêm seu tamanho e distribuição mesmo sob as altas temperaturas inerentes às operações de fundição sob pressão e forjamento.

Estendendo a Vida Útil

O resultado final dessa precisão química é a resistência à fadiga termomecânica.

Os aços para moldes são submetidos a ciclos de aquecimento e resfriamento, que criam imenso estresse. Ao substituir carbonetos instáveis por tipos MC estáveis, o material pode suportar esses ciclos significativamente mais tempo sem degradação.

Os Riscos da Composição Imprecisa

Embora os benefícios do ajuste sejam claros, a falha em alcançar o equilíbrio preciso cria vulnerabilidades específicas.

A Persistência de Pontos Fracos

Se os níveis de molibdênio e vanádio não forem ajustados o suficiente, a formação de carbonetos do tipo MC será insuficiente.

Isso deixa os carbonetos longitudinais grosseiros à base de cromo no lugar. Essas estruturas atuam como concentradores de tensão e pontos fracos dentro da matriz de aço.

Vulnerabilidade ao Ambiente Térmico

Sem a estabilidade térmica fornecida pelos carbonetos MC, o aço permanece propenso à degradação rápida.

Em um ambiente de fadiga termomecânica, a falta de precisão leva à falha prematura da ferramenta, pois os carbonetos instáveis se aggrandam e a estrutura do material se desintegra.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar ou especificar aços para moldes de alto desempenho, seu foco deve ser no ambiente operacional pretendido e na longevidade necessária da ferramenta.

- Se seu foco principal é a Vida Máxima de Fadiga: Certifique-se de que a composição da liga foi otimizada com níveis elevados de Molibdênio e Vanádio para maximizar a formação de carbonetos do tipo MC.

- Se seu foco principal é a Estabilidade Microestrutural: Verifique se o método de processamento visa explicitamente a redução de carbonetos longitudinais grosseiros à base de cromo.

O verdadeiro desempenho em aços para moldes não é apenas sobre dureza; é sobre a estabilidade térmica da rede de carbonetos.

Tabela Resumo:

| Recurso | Aço Padrão Cr-Mo-V | Aço para Moldes com Ajuste de Precisão |

|---|---|---|

| Tipo Primário de Carboneto | Carbonetos Grosseiros à Base de Cromo | Carbonetos Finos e Estáveis do Tipo MC |

| Estratégia de Liga | Níveis básicos de Mo/V | Aumento de Molibdênio e Vanádio |

| Microestrutura | Estruturas longitudinais e instáveis | Distribuição refinada e uniforme |

| Estabilidade Térmica | Baixa (propensa ao agrandamento) | Alta (resiste à degradação pelo calor) |

| Benefício Chave | Dureza básica | Vida Superior à Fadiga Termomecânica |

Maximize a Vida Útil de Suas Ferramentas com a KINTEK

O desempenho preciso da liga requer um processamento térmico exato. Na KINTEK, entendemos que alcançar a distribuição perfeita de carbonetos do tipo MC em aços para moldes de Cr-Mo-V depende de controle de temperatura superior e integridade do vácuo.

Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD. Se você está refinando aços para moldes de alto desempenho ou desenvolvendo ligas especializadas, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades metalúrgicas únicas.

Pronto para elevar o desempenho do seu material? Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas sobre a solução de forno perfeita para o seu laboratório.

Guia Visual

Referências

- Yasha Yuan, Jingpei Xie. Strain-Controlled Thermal–Mechanical Fatigue Behavior and Microstructural Evolution Mechanism of the Novel Cr-Mo-V Hot-Work Die Steel. DOI: 10.3390/ma18020334

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

As pessoas também perguntam

- Qual é o papel de uma autoclave de aço inoxidável de alta temperatura na síntese de Ferrita de Cobre (CuFe2O4)?

- Quais são as vantagens de usar uma estufa de secagem a vácuo para purificar nanopartículas de óxido de zinco? Qualidade Superior do Material

- Por que é necessário um forno de precisão após a síntese de TiO2-alfa-Ga2O3? Domine a Transformação de Fase e a Ligação de Interface

- Como um forno de alta temperatura aumenta a disponibilidade de fósforo? Desbloqueie 97,5% de Solubilidade via Calcinação

- Como o calor induzido é gerado em um material condutor exposto a um campo magnético? Domine o Aquecimento Rápido e Sem Contato

- Qual o papel de um forno de arco de imagem na síntese de NaMgPO4:Eu? Descoberta Rápida de Fases e Isolamento de Olivina

- Qual é o propósito de usar um forno de secagem em estufa elétrica termostática de laboratório no pré-tratamento de lodo? Eficiência e Precisão

- Como os níveis de impureza são controlados durante a síntese de pó de tântalo? Domine a Redução Magnesiotérmica de Alta Pureza