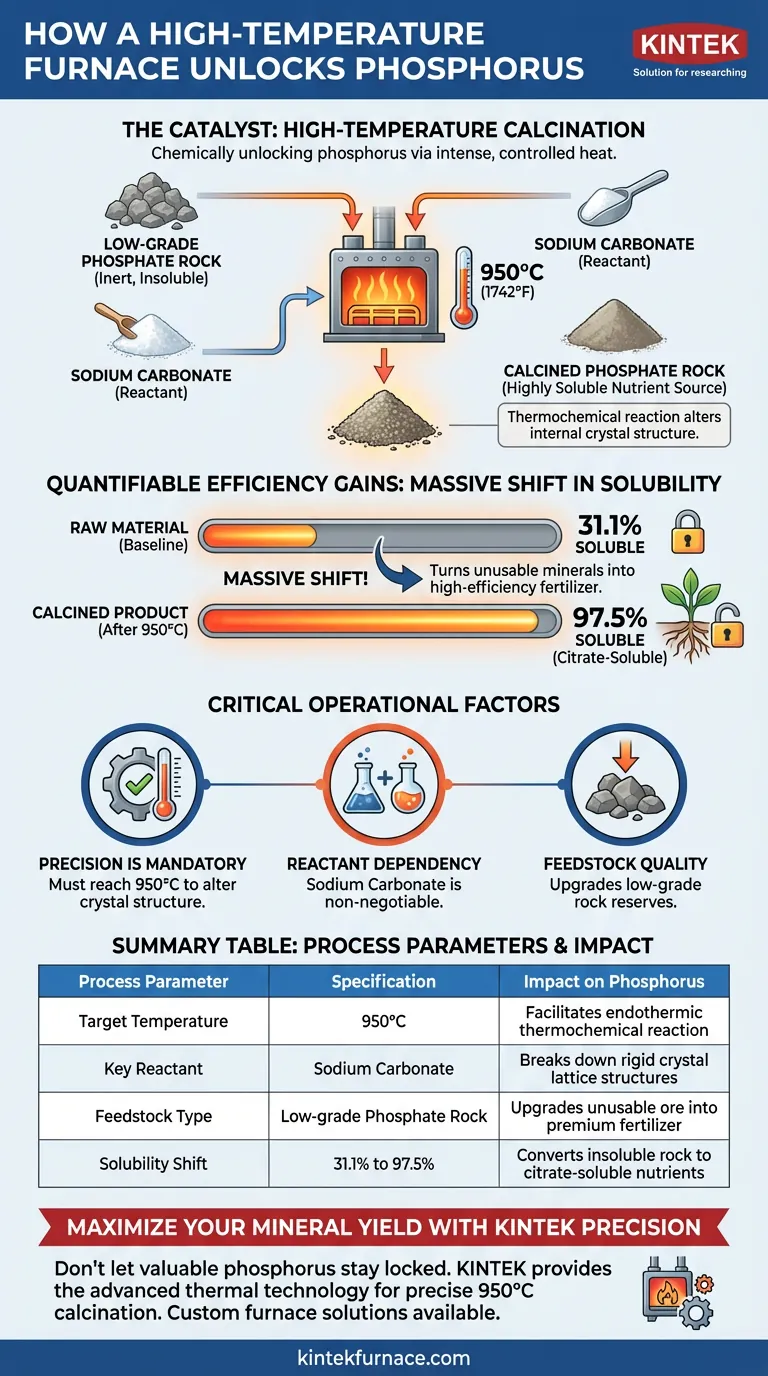

A calcinação em alta temperatura é o catalisador para o desbloqueio químico do fósforo. Ela aumenta a disponibilidade ao impulsionar uma reação termoquímica entre rocha fosfática de baixa qualidade e carbonato de sódio em temperaturas que atingem aproximadamente 950°C. Esse calor intenso e controlado altera fundamentalmente a estrutura cristalina interna da rocha, convertendo material inerte e insolúvel em uma fonte de nutrientes altamente solúvel para as plantas.

Ao aplicar energia térmica controlada à rocha fosfática de baixa qualidade, os produtores podem desencadear uma mudança massiva na solubilidade – potencialmente aumentando de 31,1% para 97,5%. Esse processo efetivamente transforma minerais brutos e inutilizáveis em fertilizantes de alta eficiência e solúveis em citrato.

O Mecanismo de Transformação

Para entender como a disponibilidade é aumentada, é preciso observar as interações químicas específicas impulsionadas pelo forno.

O Papel do Carbonato de Sódio

O processo não se trata apenas de aquecer a rocha; é uma reação química. O forno facilita a interação entre a rocha fosfática de baixa qualidade e o carbonato de sódio.

Atingindo a Temperatura Crítica

Essa reação é endotérmica e requer energia significativa. O forno deve manter temperaturas de aproximadamente 950°C para impulsionar o processo.

Energia Térmica Controlada

A energia fornecida é "controlada", o que significa que o forno mantém um ambiente estável. Essa estabilidade é necessária para garantir que a reação atinja a conclusão em todo o lote de material.

Mudanças Estruturais e Solubilidade

O calor serve a um propósito específico: mudar a arquitetura física e química do material.

Alterando a Rede Cristalina

A 950°C, a estrutura cristalina interna da rocha fosfática é modificada. O calor quebra as ligações rígidas que mantêm o fósforo preso em um estado insolúvel.

Criando Fósforo Solúvel em Citrato

O resultado dessa mudança estrutural é a conversão de fosfatos insolúveis em fósforo solúvel em citrato. Essa forma específica de fósforo é prontamente absorvível pelos sistemas radiculares das culturas.

Ganhos Quantificáveis de Eficiência

O impacto na disponibilidade é drástico, em vez de incremental. Dados indicam que a solubilidade pode melhorar de uma linha de base de 31,1% para 97,5%, tornando o produto final comparável a fertilizantes químicos de alta eficiência.

Fatores Críticos de Operação

Embora o processo seja poderoso, ele depende da adesão rigorosa a parâmetros operacionais específicos.

Precisão é Obrigatória

A mudança na solubilidade depende de atingir a temperatura alvo de 950°C. Ficar aquém desse limiar térmico provavelmente não alterará a estrutura cristalina o suficiente, deixando o fósforo insolúvel.

Dependência de Reagentes

O calor por si só é insuficiente. A presença de carbonato de sódio é um requisito inegociável para que a reação termoquímica ocorra.

Qualidade da Matéria-Prima

Este método é especificamente destacado para o processamento de rocha fosfática de baixa qualidade. É um processo de valor agregado projetado para aprimorar materiais inferiores que não podem ser usados em seu estado bruto.

Maximizando o Valor da Produção

O uso de um forno de alta temperatura, em última análise, trata de eficiência de recursos e qualidade do produto.

- Se seu foco principal é maximizar a disponibilidade de nutrientes: Certifique-se de que seus controles de forno estejam calibrados para manter 950°C consistentemente, pois isso se correlaciona diretamente com o atingimento da meta de 97,5% de solubilidade.

- Se seu foco principal é a utilização de recursos: Utilize este método para processar reservas de rocha fosfática de baixa qualidade, convertendo minério de menor valor em fertilizante premium.

Ao dominar o equilíbrio termoquímico de calor e carbonato de sódio, você transforma pedra inerte em um recurso agrícola vital.

Tabela Resumo:

| Parâmetro do Processo | Especificação | Impacto no Fósforo |

|---|---|---|

| Temperatura Alvo | 950°C | Facilita a reação termoquímica endotérmica |

| Reagente Chave | Carbonato de Sódio | Quebra as estruturas rígidas da rede cristalina |

| Tipo de Matéria-Prima | Rocha Fosfática de Baixa Qualidade | Aprimora minério inutilizável em fertilizante premium |

| Mudança de Solubilidade | 31,1% a 97,5% | Converte rocha insolúvel em nutrientes solúveis em citrato |

Maximize Seu Rendimento Mineral com a Precisão KINTEK

Não deixe que o fósforo valioso permaneça preso em minério de baixa qualidade. A KINTEK fornece a tecnologia térmica avançada necessária para atingir o limiar preciso de 950°C necessário para uma calcinação bem-sucedida.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma linha completa de sistemas Muffle, Tube, Rotary, Vacuum e CVD. Esteja você processando rocha fosfática ou desenvolvendo reações químicas inovadoras, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de produção.

Pronto para transformar a eficiência do seu processamento de materiais? Entre em contato conosco hoje para falar com nossos especialistas técnicos sobre uma solução de forno personalizada.

Guia Visual

Referências

- Andressa Nakagawa, Papa Saliou Sarr. Calcined low-grade phosphate rock fertilization enhances nitrogen fixation, yield, and grain quality in soybeans. DOI: 10.3389/fpls.2025.1581961

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um forno elétrico industrial com controle preciso de resfriamento é necessário no enriquecimento de ligas de chumbo-bismuto?

- Qual é o propósito da sinterização na ciência dos materiais? Transformar Pós em Componentes Densos e de Alta Resistência

- Quais fatores influenciam o tempo e a temperatura do processo de recozimento? Otimize seu tratamento térmico para melhores resultados

- Qual é a principal função de um forno de secagem elétrico de laboratório na preparação de amostras? Garantir Pós Puros e Prontos para Moagem

- Qual é o valor principal do uso de um simulador térmico para aço resistente às intempéries? Modelagem de Precisão de Conformação a Quente

- Por que um dessecador a vácuo é usado para a preservação de extratos de casca de frutas extraídos? Proteger Compostos Bioativos

- Por que é necessário um forno de secagem de temperatura constante de alta precisão para o biochar? Proteger Estruturas de Poros Delicados

- Qual é o papel de um moinho de bolas de alta energia na preparação de NiWO4/GO? Domine a Síntese de Compósitos de Alto Desempenho