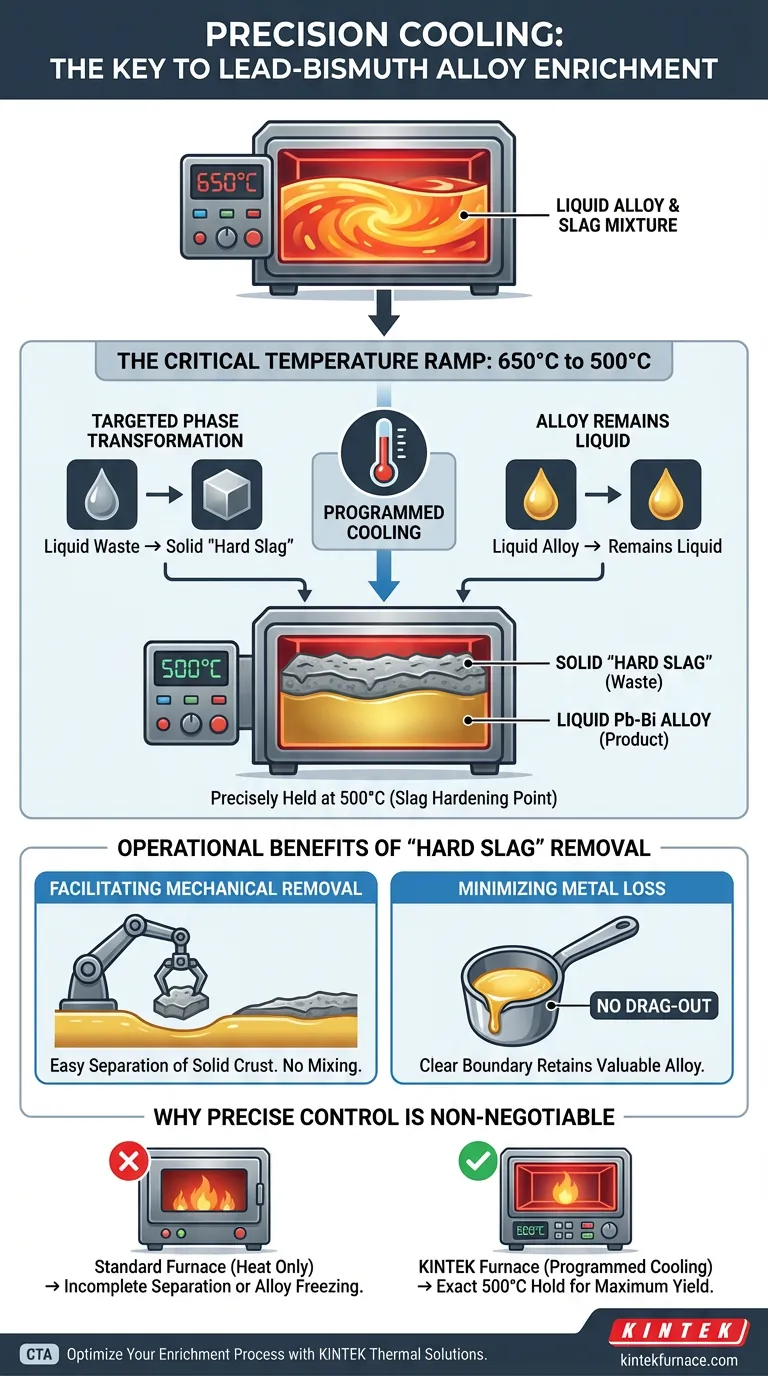

O gerenciamento térmico preciso é a chave para a separação eficiente de impurezas. Um forno elétrico industrial é necessário na fase final de enriquecimento para executar uma queda de temperatura específica e programada de 650°C para 500°C. Esse resfriamento controlado solidifica a escória residual enquanto mantém a liga de chumbo-bismuto líquida, permitindo uma separação física limpa.

Ao utilizar o resfriamento programado para induzir uma mudança de fase seletiva, o forno transforma contaminantes líquidos em uma crosta sólida que pode ser facilmente removida sem sacrificar a valiosa liga metálica líquida.

A Mecânica da Solidificação Seletiva

Transformação de Fase Direcionada

A principal função do forno nesta fase não é o aquecimento, mas sim o resfriamento programado.

O objetivo é forçar uma mudança de estado físico na escória de metaborato de chumbo. Ao diminuir a temperatura, você faz com que esse material residual específico transite do estado líquido para uma "escória dura" sólida.

A Janela Crítica de Temperatura

O sucesso depende de uma descida precisa de 650°C até 500°C.

O forno deve controlar essa rampa e manter a temperatura em 500°C. Este é o "ponto de endurecimento da escória", o ponto específico onde o resíduo se solidifica, mas a liga de chumbo-bismuto permanece em estado líquido.

Benefícios Operacionais da Remoção de Escória Dura

Facilitando a Remoção Mecânica

Quando a escória está em estado líquido, é difícil distingui-la e separá-la do metal líquido.

Depois que o forno resfria a mistura para 500°C, a escória forma uma crosta sólida. Isso permite a remoção mecânica direta das impurezas da superfície do metal líquido.

Minimizando a Perda de Metal

Tentar limpar escória líquida geralmente resulta em "arrasto", onde a liga valiosa é acidentalmente removida junto com o resíduo.

A solidificação da escória cria uma fronteira clara entre resíduo e produto. Isso minimiza significativamente a perda de metal, garantindo que a quantidade máxima de chumbo-bismuto enriquecido seja retida durante o processo de limpeza.

Compreendendo as Compensações

A Necessidade de Controle Avançado

Um forno padrão que fornece apenas calor é insuficiente para este processo.

O equipamento deve ser capaz de resfriamento ativo ou programado. Esse requisito provavelmente aumenta a complexidade ou o custo do equipamento em comparação com unidades de aquecimento simples, pois requer modulação precisa de diminuições de temperatura.

Precisão é Inegociável

Há muito pouca margem para erro nesta janela térmica.

Se o forno não conseguir resfriar exatamente para 500°C, a escória permanecerá líquida, impedindo a separação. Por outro lado, o resfriamento excessivo pode arriscar a solidificação da própria liga, interrompendo o processo completamente.

Otimizando o Enriquecimento de Alta Pureza

Para garantir a máxima eficiência no seu processo de enriquecimento de chumbo-bismuto, considere o seguinte:

- Se o seu foco principal é o Rendimento de Material: Certifique-se de que os controles do seu forno estejam calibrados para manter exatamente 500°C para criar uma crosta de escória sólida distinta, evitando a remoção acidental de liga líquida.

- Se o seu foco principal é a Velocidade do Processo: Utilize equipamentos com perfis de resfriamento automatizados para transitar de 650°C para 500°C o mais rápido possível, de acordo com as propriedades do material.

Ao alavancar o controle preciso de temperatura para induzir mudanças de fase, você transforma um desafio complexo de purificação em uma tarefa mecânica simples.

Tabela Resumo:

| Recurso do Processo | Temperatura/Ação | Benefício para o Enriquecimento |

|---|---|---|

| Ponto de Partida | 650°C (Estado Líquido) | Fusão completa da mistura de liga e escória |

| Meta de Resfriamento | 500°C (Ponto de Manutenção) | Solidifica a 'escória dura' enquanto o metal permanece líquido |

| Método de Separação | Remoção Mecânica | Extração fácil da crosta sólida da superfície do metal líquido |

| Otimização de Rendimento | Controle de Fase | Minimiza o 'arrasto' de metal e reduz a perda de material |

Otimize Seu Processo de Enriquecimento com a KINTEK

A precisão é inegociável ao separar ligas de alto valor de resíduos. A KINTEK fornece soluções térmicas líderes do setor, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, projetados para as rigorosas demandas do enriquecimento de chumbo-bismuto.

Apoiados por P&D e fabricação especializados, nossos fornos oferecem o resfriamento programado avançado e a estabilidade térmica necessários para atingir a janela crítica de 500°C de endurecimento da escória sempre. Se você precisa de uma configuração padrão ou de um forno de alta temperatura totalmente personalizável, adaptado à sua metalurgia exclusiva, a KINTEK garante o rendimento máximo de material e a eficiência do processo.

Pronto para minimizar a perda de metal e otimizar sua purificação?

Entre em contato com os especialistas da KINTEK hoje mesmo para uma consulta personalizada

Guia Visual

Referências

- Investigation of the Process of Increasing Bismuth Content in Lead Alloys Using the Oxygen Oxidation Method. DOI: 10.3390/pr13051276

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como o processo de tratamento térmico secundário melhora o desempenho da bateria? Otimize Compósitos SHPC/N-CNT Hoje

- Quais são as aplicações dos fornos de sinterização na impressão 3D? Desbloqueie Peças de Alta Resistência para Aeroespacial e Mais

- Pirólise Rápida vs. TGA: Qual é o Melhor para Avaliar o RDF como Agente Redutor em Alto-Forno?

- Como um reator de leito fixo e um forno elétrico garantem a precisão na avaliação da oxidação catalítica de isótopos de hidrogênio?

- Por que usar uma prensa hidráulica para a briquetagem de szaibelyite? Aumenta a Eficiência da Redução a Vácuo e a Vazão

- Quais vantagens técnicas o equipamento de aquecimento Joule oferece? Síntese de Catalisadores de Átomo Único de Alta Eficiência

- Qual é o papel principal do hidrogénio de alta pureza no tratamento térmico? Alcançar proteção superior de revestimentos metálicos

- O que causa o aumento da gravidade específica do Bambu Moso? Domine a Densificação Celular no Tratamento Térmico