O papel principal do hidrogénio de alta pureza no tratamento térmico é atuar como um poderoso agente redutor. Ao reagir ativamente com o oxigénio residual dentro do forno e eliminá-lo, cria um ambiente de oxigénio ultrabaixo essencial para o recozimento a alta temperatura. Isso evita a oxidação não intencional de revestimentos metálicos, garantindo que sua pureza química e integridade estrutural física sejam preservadas durante todo o processo.

Em aplicações de revestimento metálico, o hidrogénio não é meramente um gás atmosférico passivo; é um participante químico ativo. Sua capacidade de "limpar" o oxigénio do ambiente é o fator definidor que permite a produção de superfícies metálicas limpas e sem defeitos.

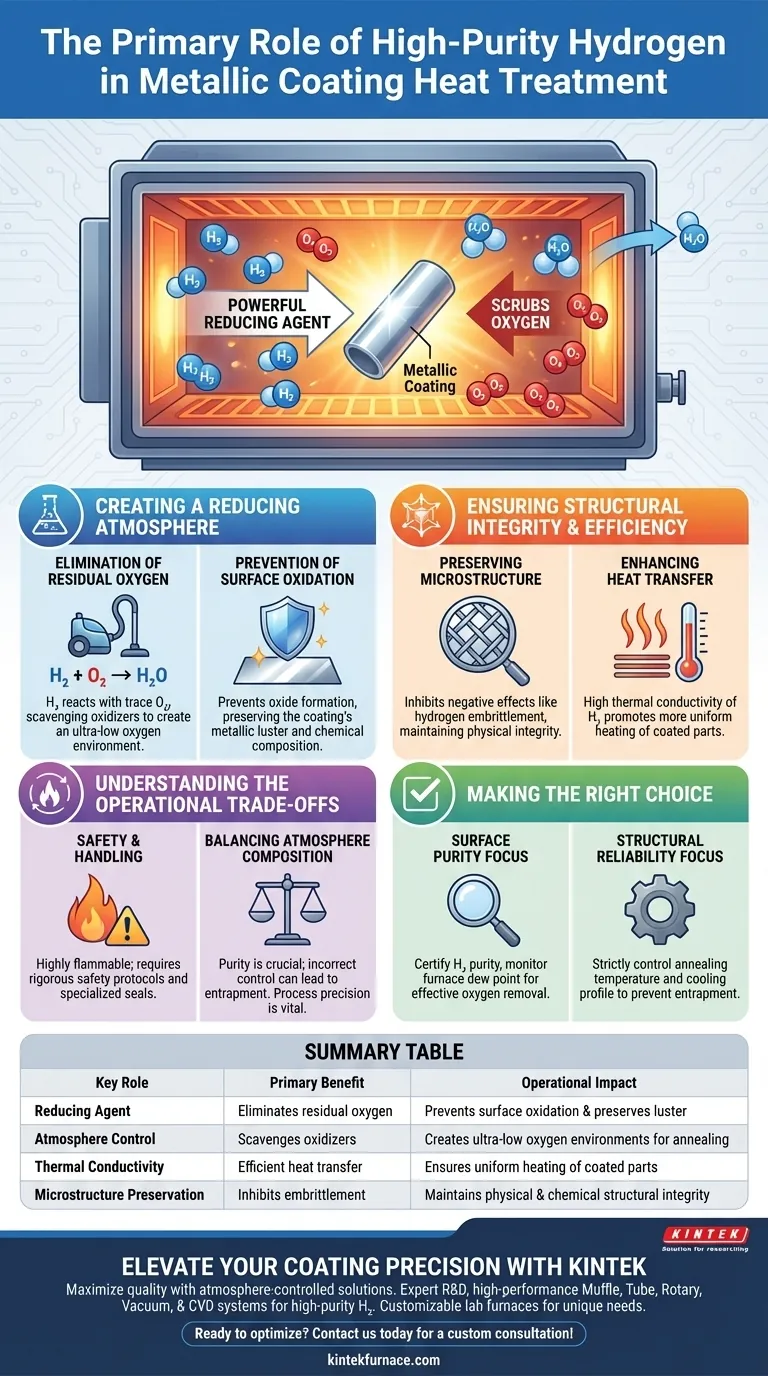

Criação de uma Atmosfera Redutora

Eliminação do Oxigénio Residual

A função mais crítica do hidrogénio é sua reatividade química com o oxigénio. Mesmo em um forno selado, podem permanecer vestígios de oxigénio.

O hidrogénio reage com esse oxigénio residual para formar vapor de água, eliminando efetivamente os oxidantes do ambiente. Essa reação cria uma atmosfera sem oxigénio ou com oxigénio ultrabaixo, que é obrigatória para revestimentos metálicos de alta qualidade.

Prevenção da Oxidação da Superfície

Revestimentos metálicos são altamente suscetíveis à oxidação quando expostos a altas temperaturas.

Ao manter uma atmosfera redutora, o hidrogénio impede a formação de óxidos na superfície do revestimento. Isso garante que o revestimento mantenha seu brilho metálico e composição química pretendidos, em vez de degradar-se em uma camada oxidada opaca.

Garantindo Integridade Estrutural e Eficiência

Preservação da Microestrutura

Além da estética da superfície, a composição atmosférica afeta a estrutura interna do revestimento.

A referência principal observa que a presença de hidrogénio ajuda a inibir efeitos negativos, como a fragilização por hidrogénio, neste contexto específico. Ao controlar a atmosfera, o hidrogénio ajuda a manter a integridade física da microestrutura do revestimento após a conclusão do tratamento térmico.

Melhoria da Transferência de Calor

Embora o objetivo principal seja a redução química, o hidrogénio também oferece benefícios térmicos.

Conforme observado em contextos suplementares, o hidrogénio possui alta condutividade térmica. Essa propriedade auxilia na transferência de calor dentro do forno, permitindo um aquecimento mais uniforme das peças revestidas.

Compreendendo os Compromissos Operacionais

Segurança e Manuseio

O uso de hidrogénio de alta pureza introduz considerações de segurança significativas. O hidrogénio é altamente inflamável e requer protocolos de segurança rigorosos e vedações de forno especializadas para prevenir vazamentos e explosões.

Equilíbrio da Composição Atmosférica

Embora o hidrogénio seja benéfico, o processo depende da *pureza*. Se o próprio suprimento de hidrogénio contiver umidade ou impurezas, o potencial redutor é comprometido.

Além disso, enquanto a referência principal afirma que o hidrogénio ajuda a inibir a fragilização neste contexto, taxas de resfriamento incorretas ou níveis de saturação em outros contextos metalúrgicos podem levar ao aprisionamento de hidrogénio. O controle do processo é vital para garantir que o gás melhore a integridade em vez de comprometê-la.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de tratamento térmico para revestimentos metálicos, considere o seguinte em relação ao controle de sua atmosfera:

- Se seu foco principal é a Pureza da Superfície: Garanta que sua fonte de hidrogénio seja de alta pureza certificada e monitore o ponto de orvalho do forno para confirmar que o oxigénio está sendo efetivamente convertido e removido.

- Se seu foco principal é a Confiabilidade Estrutural: Controle rigorosamente a temperatura de recozimento e o perfil de resfriamento para permitir que o hidrogénio mantenha a microestrutura sem ficar aprisionado na rede metálica.

O hidrogénio de alta pureza é o padrão da indústria para prevenir a oxidação, mas sua eficácia depende inteiramente da precisão do controle de sua atmosfera.

Tabela Resumo:

| Papel Principal | Benefício Primário | Impacto Operacional |

|---|---|---|

| Agente Redutor | Elimina oxigénio residual | Previne oxidação da superfície e preserva o brilho |

| Controle Atmosférico | Elimina oxidantes | Cria ambientes de oxigénio ultrabaixo para recozimento |

| Condutividade Térmica | Transferência de calor eficiente | Garante aquecimento uniforme de peças revestidas |

| Preservação da Microestrutura | Inibe a fragilização | Mantém a integridade estrutural física e química |

Eleve a Precisão do Seu Revestimento com a KINTEK

Maximize a qualidade do seu tratamento térmico com soluções de atmosfera controlada da KINTEK. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho projetados para manusear hidrogénio de alta pureza de forma segura e eficaz. Se você precisa de condutividade térmica precisa ou um ambiente de oxigénio ultrabaixo, nossos fornos de alta temperatura de laboratório personalizáveis são construídos para suas necessidades industriais exclusivas.

Pronto para otimizar seu processo de revestimento metálico? Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Referências

- Miqi Wang, Shi Fang. Enhancement in Corrosion and Wear Resistance of FeCoNiCrAl High-Entropy Alloy Coating Through Dual Heat Treatment with 3:1 N2/H2 Atmosphere. DOI: 10.3390/coatings15090986

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Quais fatores são avaliados durante a avaliação de um projeto de forno industrial? Otimize seu processo térmico

- Condições de processo para experimentos térmicos de revestimento HEA: Garantindo estabilidade de 800°C e resistência de 1680 horas.

- Quais são as condições necessárias para enxertar grupos funcionais de norborneno nas superfícies de fibras S-glass? Protocolo de Especialista

- Quais são as vantagens do carvão ativado no processamento de tântalo? Aumente sua eficiência de cementação hoje mesmo

- Qual é a função específica do hidrogénio e do hélio na fusão do vidro de quartzo? Otimize os seus processos de alta temperatura

- Como diferem as condições de processamento CVT e hPLD para cristais de Nb1+xSe2? Explorando Crescimento de Equilíbrio vs. Dinâmico

- Qual é a importância das armadilhas frias e dos sistemas de recuperação de bomba no VTD? Aumentar a Segurança e a Reciclagem de Materiais

- Para que serve um forno de sinterização? Fundir pós em peças densas e de alto desempenho