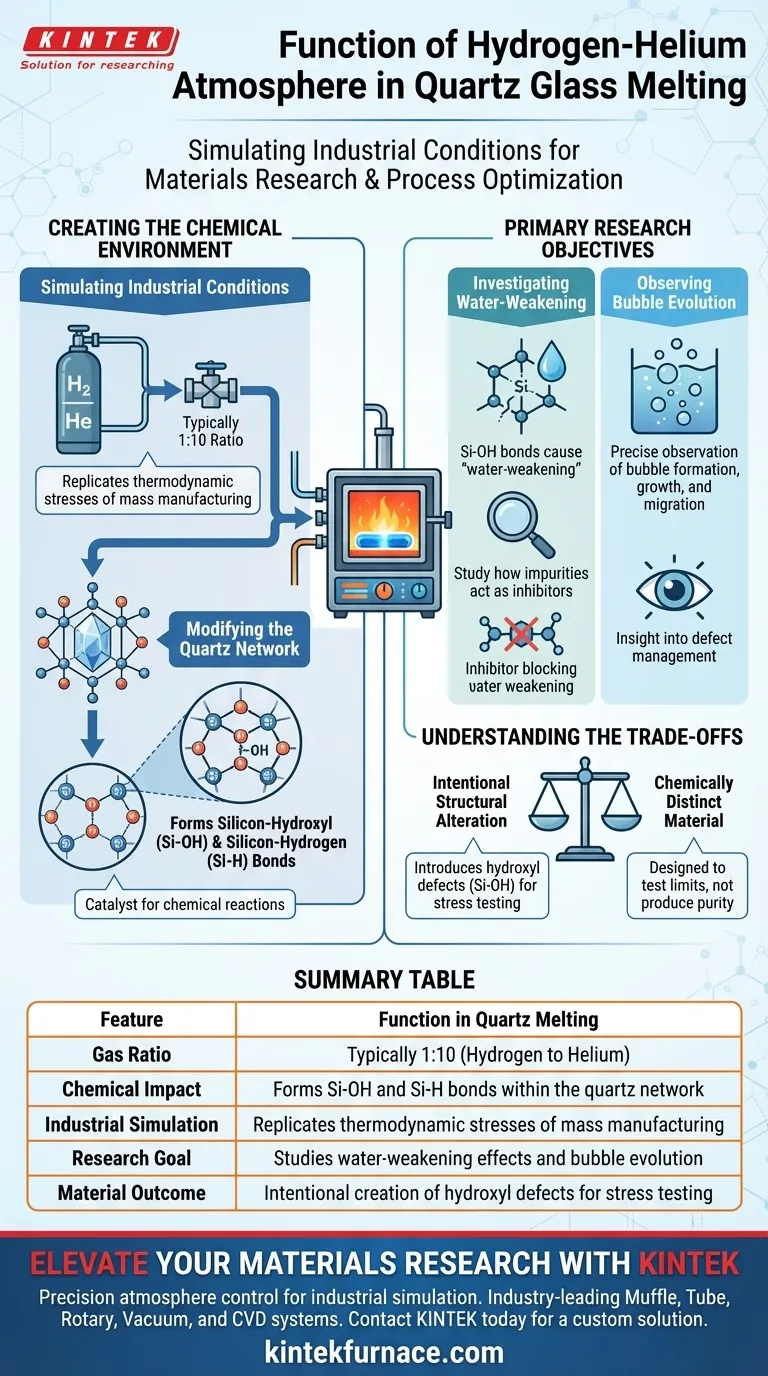

A função específica de uma atmosfera mista de hidrogénio e hélio é simular com precisão as condições de fusão de quartzo em escala industrial dentro de um forno de alta temperatura. Utilizando tipicamente uma proporção de 1:10, este ambiente gasoso específico atua como um catalisador para reações químicas na rede de quartzo, levando especificamente à formação de ligações silício-hidroxilo (Si-OH) e silício-hidrogénio (Si-H).

Ao introduzir hidrogénio reativo numa mistura controlada, este processo replica as tensões químicas encontradas na produção em massa, permitindo aos investigadores isolar vulnerabilidades estruturais como o enfraquecimento pela água e a formação de bolhas.

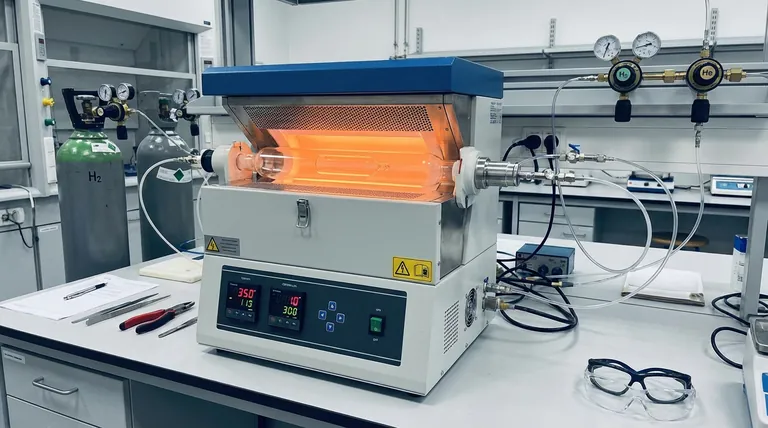

Criação do Ambiente Químico

Simulação de Condições Industriais

A principal utilidade da mistura de hidrogénio-hélio é a precisão da simulação.

Ao manter uma proporção específica (frequentemente 1:10), os investigadores podem replicar o ambiente termodinâmico e químico da fusão em escala industrial. Isto garante que as observações de laboratório relativas ao comportamento do material são aplicáveis aos processos de fabrico do mundo real.

Modificação da Rede de Quartzo

O hidrogénio na atmosfera não é inerte; é um participante ativo no processo de fusão.

Reage diretamente com a estrutura do quartzo. Esta reação altera fundamentalmente a composição química do vidro, formando ligações silício-hidroxilo (Si-OH) e silício-hidrogénio (Si-H). Estas ligações são o ponto focal para o estudo da degradação do material.

Objetivos Primários de Investigação

Investigação do Efeito de Enfraquecimento pela Água

A formação de ligações Si-OH está associada ao "enfraquecimento pela água" do quartzo.

A utilização desta atmosfera permite aos cientistas induzir intencionalmente este efeito. Consequentemente, podem estudar como diferentes impurezas atuam como inibidores, retardando ou prevenindo eficazmente este enfraquecimento estrutural.

Observação da Evolução das Bolhas

O ambiente gasoso influencia diretamente os defeitos físicos no vidro.

Esta atmosfera específica permite a observação precisa do comportamento da evolução das bolhas. Os investigadores podem rastrear como as bolhas se formam, crescem ou migram sob estas condições químicas específicas, fornecendo informações sobre a gestão de defeitos.

Compreensão das Compensações

Alteração Estrutural Intencional

A utilização desta atmosfera envolve uma compensação inerente: está a introduzir intencionalmente agentes químicos que modificam a rede de vidro.

Embora necessária para a simulação, a introdução de hidrogénio cria defeitos de hidroxilo (Si-OH). Isto significa que o material produzido neste ambiente é quimicamente distinto do quartzo fundido num vácuo inerte ou numa atmosfera de hélio puro, concebido especificamente para testar os limites do material em vez de produzir uma amostra quimicamente pura.

Fazer a Escolha Certa para o Seu Objetivo

Para determinar se esta condição atmosférica é apropriada para o seu processo, considere os seus objetivos específicos:

- Se o seu foco principal é a Investigação de Materiais: Utilize esta mistura para avaliar como impurezas específicas podem fortalecer a rede de quartzo contra o enfraquecimento induzido por hidroxilo.

- Se o seu foco principal é a Otimização de Processos: Utilize esta mistura para modelar o comportamento das bolhas e prever taxas de defeitos em fornos em escala industrial.

Em última análise, esta atmosfera mista serve como uma ferramenta de diagnóstico especializada, transformando o ambiente de fusão num laboratório para testar a integridade estrutural e a dinâmica dos defeitos.

Tabela Resumo:

| Característica | Função na Fusão de Quartzo |

|---|---|

| Proporção de Gás | Tipicamente 1:10 (Hidrogénio para Hélio) |

| Impacto Químico | Forma ligações Si-OH e Si-H dentro da rede de quartzo |

| Simulação Industrial | Replica as tensões termodinâmicas da produção em massa |

| Objetivo de Investigação | Estuda os efeitos de enfraquecimento pela água e a evolução das bolhas |

| Resultado do Material | Criação intencional de defeitos de hidroxilo para testes de stress |

Eleve a Sua Investigação de Materiais com a KINTEK

A precisão no controlo da atmosfera é fundamental para simular a fusão industrial de quartzo. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo, Rotativo, Vácuo e CVD concebidos para manusear misturas de gases complexas como hidrogénio e hélio com segurança e precisão absolutas.

Quer esteja a investigar os efeitos de enfraquecimento pela água ou a otimizar a gestão de bolhas, os nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para satisfazer os seus requisitos únicos de I&D. Apoiados por fabrico especializado, ajudamo-lo a preencher a lacuna entre as ideias de laboratório e o sucesso em escala industrial.

Pronto para refinar o seu processo de fusão? Contacte a KINTEK hoje para uma solução personalizada.

Guia Visual

Referências

- Bartłomiej Adam Gaweł, Marisa Di Sabatino. Influence of aluminium doping on high purity quartz glass properties. DOI: 10.1039/d4ra01716a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são as principais vantagens de usar um sistema de síntese hidrotermal por micro-ondas? Produção Rápida e Uniforme de CNS

- Por que a calcinação a 700 °C é necessária para a biossilica diatomácea extraída? Alcance a Estabilidade Máxima do Material

- Qual o papel dos fornos de laboratório de alta precisão na avaliação do potencial energético de RSU? Aumentando a Precisão da Biomassa

- Qual é a função principal do processo de um forno de secagem a temperatura constante? Garantir a integridade estrutural do catalisador

- Por que a qualidade do vácuo impacta o rendimento da cadeia de carbono? Padrões Essenciais para Síntese de Alto Rendimento

- Qual é o propósito de usar nitrogênio de alta pureza para experimentos com nano-óxido de zinco? Garanta a pureza e a precisão dos dados

- Como o software de simulação CFD otimiza a combustão de combustível? Transforme a Eficiência de Fornos com Gêmeos Digitais

- Qual o papel do enchimento de areia de quartzo em um forno de crescimento de cristais? Aprimora a Simetria Térmica e o Rendimento