Sistemas de síntese hidrotermal por micro-ondas oferecem uma vantagem tecnológica distinta na produção de nanobolhas de carbono (CNSs) ao alterar fundamentalmente a forma como o calor é aplicado à reação. Ao utilizar radiação de micro-ondas para induzir a rotação molecular polar, o sistema gera calor diretamente dentro do líquido, em vez de depender da condução de uma fonte externa. Isso resulta em um processo de produção significativamente mais rápido e uniforme do que os métodos tradicionais.

Principal Conclusão A principal vantagem da síntese por micro-ondas reside em seu mecanismo de transferência direta de energia; ao aquecer o líquido da reação internamente através da interação molecular, ele elimina gradientes térmicos e reduz os tempos de reação de horas para minutos, garantindo consistência superior nos nanomateriais finais.

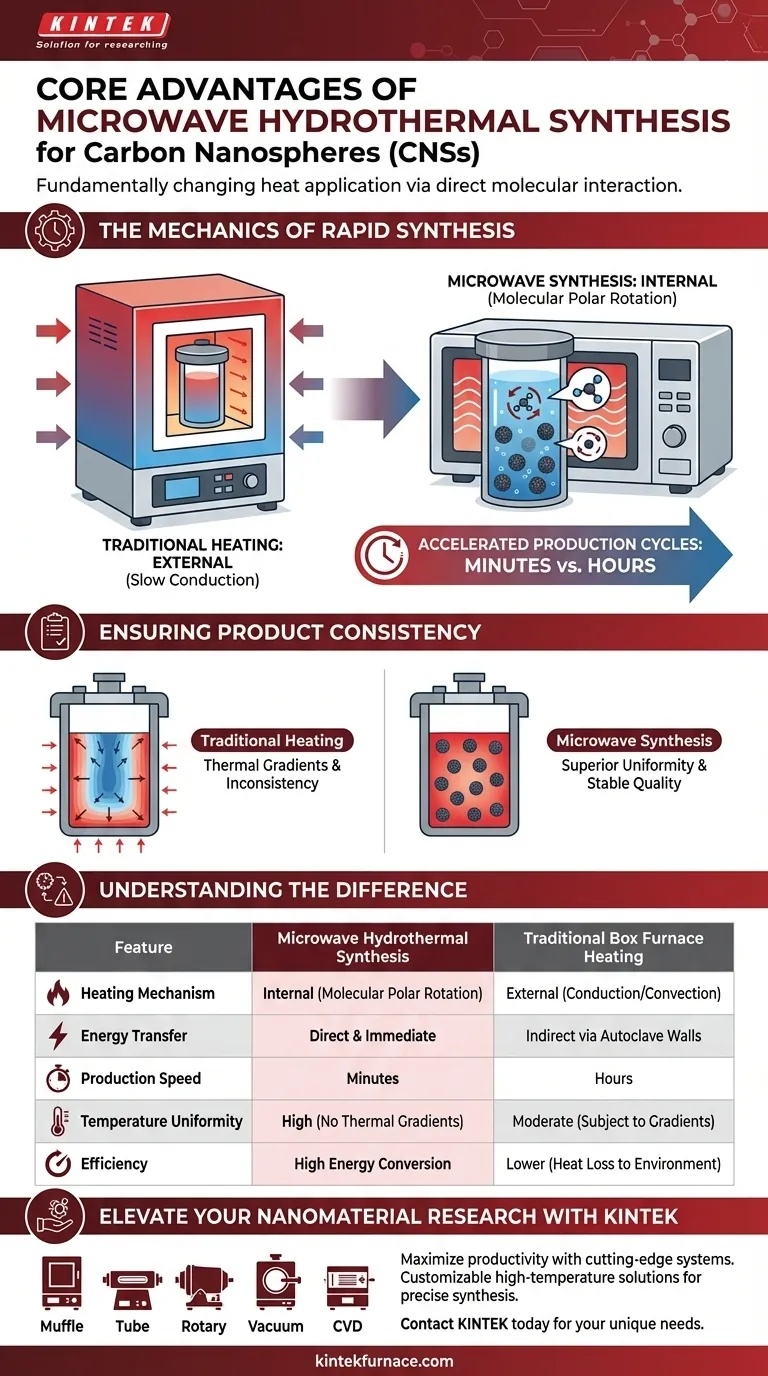

A Mecânica da Síntese Rápida

Transferência Direta de Energia

Ao contrário dos métodos convencionais que aquecem um recipiente por fora, os sistemas de micro-ondas utilizam radiação de micro-ondas.

Essa radiação atua diretamente no líquido da reação através de um processo conhecido como rotação molecular polar. A energia é convertida imediatamente em calor no nível molecular, garantindo alta eficiência de conversão de energia.

Ciclos de Produção Acelerados

O benefício operacional mais imediato é a velocidade.

Como o mecanismo de aquecimento é direto e interno, o sistema de reação atinge a temperatura alvo muito mais rapidamente. Isso permite que as reações de síntese sejam concluídas em minutos, encurtando significativamente o ciclo de produção geral em comparação com os métodos hidrotermais tradicionais.

Garantindo a Consistência do Produto

Eliminando Gradientes de Temperatura

O aquecimento tradicional frequentemente cria zonas de temperatura desiguais — mais quentes perto das paredes, mais frias no centro.

A síntese por micro-ondas aquece todo o volume do líquido uniformemente. Essa uniformidade de aquecimento superior impede a formação de gradientes de temperatura que normalmente levam a inconsistências no produto final.

Estabilizando a Qualidade

Na produção de nanobolhas de carbono, a uniformidade é crítica.

Ao remover flutuações térmicas, o sistema de micro-ondas impede efetivamente flutuações na qualidade do produto. Isso garante que as propriedades estruturais e químicas das CNSs permaneçam consistentes em todo o lote.

Entendendo a Diferença: Micro-ondas vs. Aquecimento Tradicional

Os Limites do Aquecimento Externo

Para apreciar o valor do sistema de micro-ondas, é útil entender a alternativa: o forno de caixa de laboratório de grau industrial.

Conforme observado em processos hidrotermais padrão, um forno de caixa atua como uma fonte de calor externa para aquecer um autoclave. Embora este método forneça um campo térmico estável (por exemplo, mantendo 150 °C), ele depende do aquecimento por condução.

Comparação de Eficiência

O método do forno de caixa é inerentemente mais lento porque o calor deve viajar do ar do forno, através das paredes do autoclave e, finalmente, para a solução.

Embora eficaz para processos de cristalização específicos (como a formação de estruturas de espinélio inversas com Cobalto e Zircônio), essa abordagem externa não consegue igualar as taxas de aquecimento rápidas ou a eficiência energética da interação direta por micro-ondas usada para a produção de CNS.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar uma metodologia de síntese para nanobolhas de carbono, alinhe sua escolha com suas prioridades de produção:

- Se o seu foco principal é Velocidade de Produção: Utilize a síntese por micro-ondas para reduzir os tempos de reação para minutos através do aquecimento molecular direto.

- Se o seu foco principal é Uniformidade do Produto: Use sistemas de micro-ondas para eliminar gradientes de temperatura e garantir que cada nanobolha seja submetida às mesmas condições térmicas exatas.

Ao adotar a síntese hidrotermal por micro-ondas, você passa de um processo de aquecimento passivo para uma estratégia de fabricação ativa em nível molecular.

Tabela Resumo:

| Característica | Síntese Hidrotermal por Micro-ondas | Aquecimento Tradicional por Forno de Caixa |

|---|---|---|

| Mecanismo de Aquecimento | Interno (Rotação Molecular Polar) | Externo (Condução/Convecção) |

| Transferência de Energia | Direta e Imediata | Indireta via Paredes do Autoclave |

| Velocidade de Produção | Minutos | Horas |

| Uniformidade de Temperatura | Alta (Sem Gradientes Térmicos) | Moderada (Sujeita a Gradientes) |

| Eficiência | Alta Conversão de Energia | Menor (Perda de Calor para o Ambiente) |

Eleve sua Pesquisa em Nanomateriais com a KINTEK

Maximize a produtividade do seu laboratório com nossos sistemas de síntese hidrotermal por micro-ondas de ponta. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD, projetados especificamente para atender às rigorosas demandas da síntese avançada de nanomateriais.

Se você está produzindo nanobolhas de carbono ou estruturas complexas de óxido, nossas soluções de alta temperatura garantem a precisão térmica que seu trabalho merece. Entre em contato hoje mesmo para encontrar o forno personalizável perfeito para suas necessidades exclusivas e experimente a vantagem KINTEK em precisão e desempenho.

Guia Visual

Referências

- Kaihe Lv, Jinsheng Sun. Microwave-Assisted Synthesis of Carbon Nanospheres and Their Application as Plugging Agents for Oil-Based Drilling Fluids. DOI: 10.3390/molecules30030463

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que tempos de manutenção específicos de temperatura constante para NbC e Cr7C3? Alcance a precisão estequiométrica na síntese em laboratório

- Qual é o papel de um forno de secagem a ar forçado para ligas NAB? Preparação Essencial para Bronze Níquel-Alumínio de Alta Pureza

- Qual é o propósito principal do uso de um forno de secagem a vácuo a 100°C? Otimizar o desempenho do revestimento de folha de alumínio

- Quais vantagens a pirólise em fase gasosa de hidrogênio oferece em relação ao gás inerte? Desbloqueie a Defuncionalização Superior do Carbono

- Por que o equipamento de secagem de precisão é necessário para esqueletos cerâmicos de mulita porosos? Evitar rachaduras e garantir a integridade

- Qual papel o hélio desempenha na síntese de nanopartículas? Desbloqueie a precisão através da condensação por gás inerte

- Como o equipamento de agitação e os estágios de aquecimento com controle de temperatura influenciam a qualidade das nanopartículas magnéticas?

- Por que é necessário fornecer continuamente argônio de altíssima pureza para ligas de Alumínio-Silício? Garanta a precisão dos dados de viscosidade