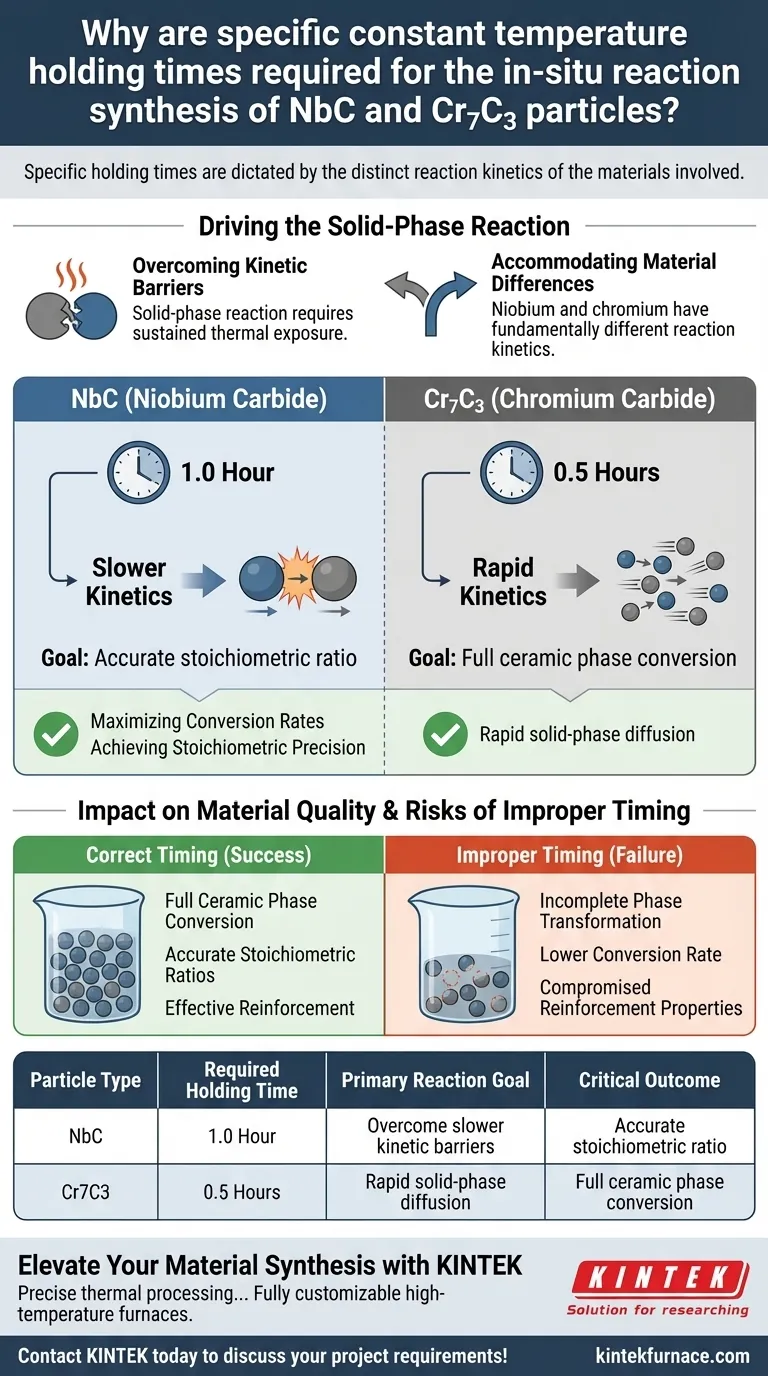

Tempos de manutenção específicos são ditados pelas distintas cinéticas de reação dos materiais envolvidos. Para a síntese in-situ de NbC e Cr7C3, são necessários durações precisas — 1 hora e 0,5 horas, respectivamente — para garantir que os pós metálicos reajam completamente com o grafeno em uma reação de fase sólida. Essas janelas específicas permitem a conversão completa da fase cerâmica com base na rapidez com que cada metal específico reage com o carbono.

O processo de síntese depende de tempos de manutenção adaptados para acomodar as diferentes taxas de reação de nióbio e cromo. O tempo correto garante uma alta taxa de conversão e razões estequiométricas precisas, maximizando o potencial de fortalecimento das partículas cerâmicas.

Impulsionando a Reação de Fase Sólida

Superando Barreiras Cinéticas

O processo de síntese envolve uma reação de fase sólida entre pós metálicos e grafeno. Ao contrário das reações de fase líquida, essas interações requerem exposição térmica sustentada para progredir até a conclusão.

Tempos de manutenção específicos de temperatura constante fornecem a janela necessária para que essa difusão e reação ocorram. Sem tempo adequado em temperatura, a interação física entre os reagentes sólidos não pode amadurecer completamente.

Acomodando Diferenças de Materiais

Nióbio e cromo possuem cinéticas de reação fundamentalmente diferentes ao interagir com o carbono. Consequentemente, uma abordagem "tamanho único" é ineficaz para gerar partículas cerâmicas de alta qualidade.

Dados experimentais indicam que Cr7C3 requer um tempo de manutenção de 0,5 horas para reagir completamente. Em contraste, a formação de NbC requer uma duração mais longa de 1 hora para atingir o mesmo nível de completude.

Impacto na Qualidade do Material

Maximizando Taxas de Conversão

O objetivo principal do tempo de manutenção estendido, particularmente para NbC, é facilitar uma taxa de conversão mais alta. A duração mais longa compensa a cinética mais lenta da reação nióbio-carbono.

Ao manter a temperatura pela hora completa, o processo impulsiona a transformação do metal bruto e do grafeno na fase cerâmica desejada.

Alcançando Precisão Estequiométrica

Tempos de manutenção precisos são diretamente responsáveis pela produção de partículas com razões estequiométricas precisas. Esse equilíbrio químico é crítico para a estabilidade e o desempenho do material.

Quando a reação é permitida a correr até a conclusão, as partículas cerâmicas NbC resultantes possuem a composição atômica correta, o que é essencial para seu papel como agentes de fortalecimento.

Os Riscos de Tempo Inadequado

Transformação de Fase Incompleta

Se o tempo de manutenção for interrompido, particularmente para o nióbio de reação mais lenta, a reação de fase sólida permanece incompleta. Isso resulta em uma taxa de conversão menor da fase cerâmica.

Propriedades de Reforço Comprometidas

O propósito final dessas partículas é atuar como agentes de fortalecimento. Falhar em aderir aos tempos de manutenção necessários resulta em partículas que carecem das razões estequiométricas precisas necessárias para fornecer reforço eficaz.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir a síntese bem-sucedida de partículas cerâmicas in-situ, você deve ajustar seus parâmetros de processo com base no sistema metálico específico que está utilizando.

- Se seu foco principal é a síntese de Cr7C3: Um tempo de manutenção de 0,5 horas é suficiente para garantir uma reação completa entre o pó de cromo e o grafeno.

- Se seu foco principal é a síntese de NbC: Você deve estender o tempo de manutenção para 1 hora para acomodar a cinética mais lenta e garantir a estequiometria precisa.

Aderir a esses prazos específicos do material é a única maneira de garantir uma fase de reforço totalmente convertida e estequiometricamente precisa.

Tabela Resumo:

| Tipo de Partícula | Tempo de Manutenção Necessário | Objetivo Principal da Reação | Resultado Crítico |

|---|---|---|---|

| NbC (Carbeto de Nióbio) | 1,0 Hora | Superar barreiras cinéticas mais lentas | Razão estequiométrica precisa |

| Cr7C3 (Carbeto de Cromo) | 0,5 Horas | Difusão rápida de fase sólida | Conversão completa da fase cerâmica |

Eleve Sua Síntese de Materiais com KINTEK

O processamento térmico preciso é a diferença entre reações incompletas e reforços cerâmicos de alto desempenho. Se você está sintetizando NbC, Cr7C3 ou materiais compósitos avançados, a KINTEK fornece o equipamento de alta precisão necessário para manter tempos de manutenção rigorosos e temperaturas uniformes.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD. Todos os nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos requisitos cinéticos únicos de sua pesquisa específica.

Pronto para otimizar sua síntese de cerâmica? Entre em contato com a KINTEK hoje para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Lina Bai, Jie Liu. Effect of In Situ NbC-Cr7C3@graphene/Fe Nanocomposite Inoculant Modification and Refinement on the Microstructure and Properties of W18Cr4V High-Speed Steel. DOI: 10.3390/ma17050976

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é o propósito de realizar tratamento térmico de alta temperatura para filmes finos de BSnO? Aumentar a sensibilidade do dispositivo

- Qual papel a etapa de ebulição em alta temperatura desempenha na conversão de sílica de casca de arroz? Aumente seus rendimentos de extração

- Por que o desgasamento a vácuo é necessário para a impregnação de ZIF-8? Alcançar a Síntese Uniforme de Materiais Macroporosos

- Qual o papel do nitrogênio de alto fluxo no recozimento de filmes finos de ITO? Protege a condutividade e a pureza da superfície

- Como um dispositivo de oxidação de precisão controlado por pressão aumenta o rendimento da cadeia de carbono? Otimize o seu processo de recozimento

- Por que é necessária a injeção contínua de argônio de alta pureza? Alcance pureza inigualável na fusão de ferro fundido

- Por que é necessário secar vidraria em um forno a 140 °C durante a noite antes da GTP? Garanta polimerização anidra precisa

- Quais são as funções específicas de uma mistura gasosa fluente de 5% H2/Ar? Redução Térmica Mestra de Nanopartículas