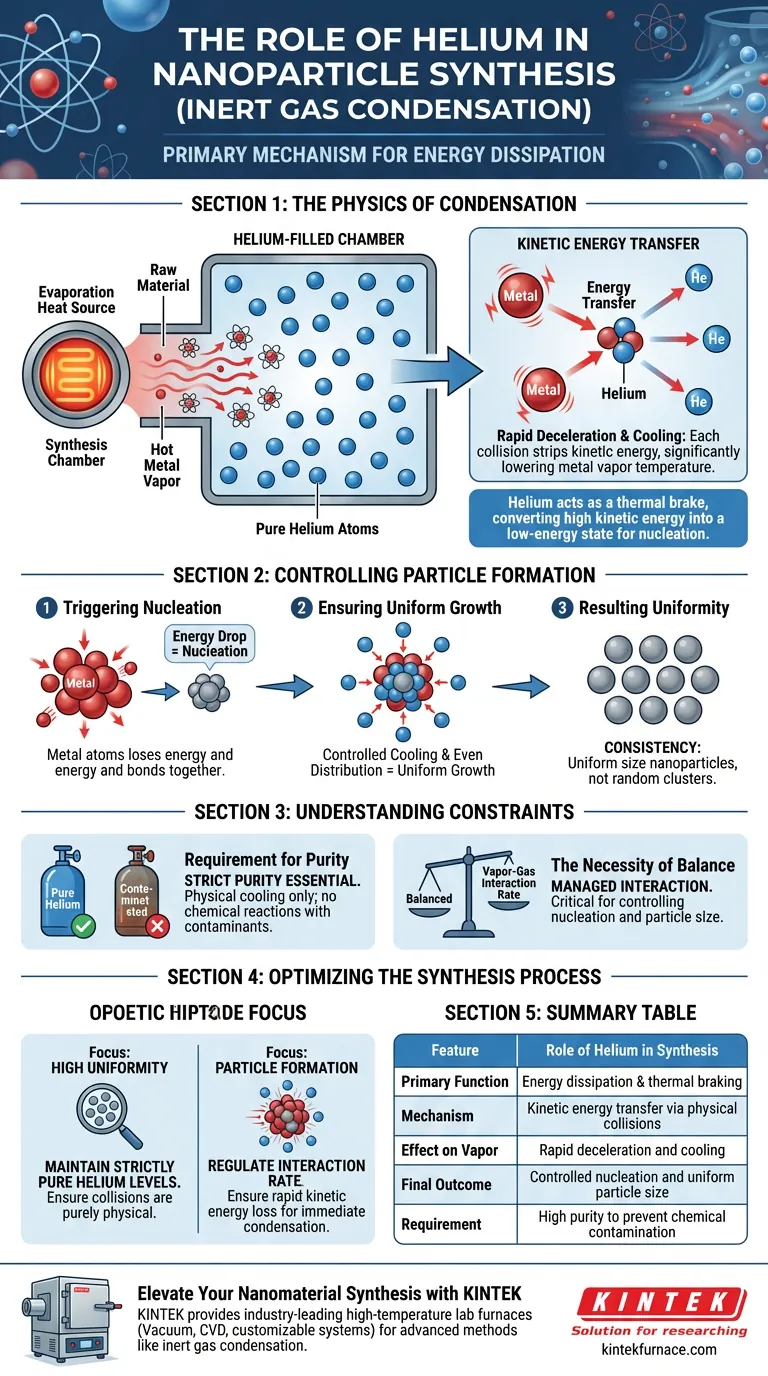

O hélio serve como o principal mecanismo de dissipação de energia no método de condensação por gás inerte. Quando as matérias-primas são evaporadas para a fase gasosa, elas entram em uma câmara preenchida com hélio puro, onde o gás atua como um refrigerante direto. Através de colisões físicas com o vapor metálico quente, os átomos de hélio retiram energia cinética, causando a rápida desaceleração e condensação necessárias para formar nanopartículas sólidas.

A atmosfera de hélio atua como um freio térmico, convertendo a alta energia cinética do vapor metálico no estado de baixa energia necessário para a nucleação. Este resfriamento controlado é o fator determinante na produção de nanopartículas de tamanho uniforme.

A Física da Condensação

Transferência de Energia Cinética

A síntese começa com uma fonte de calor de evaporação convertendo matérias-primas em um vapor de alta energia. Ao entrar na câmara preenchida com hélio, esses átomos de metal possuem energia cinética significativa.

O Papel da Colisão

O resfriamento ocorre através de interação física direta. Os átomos de vapor metálico colidem com os átomos de hélio mais frios que preenchem a câmara.

Desaceleração Rápida

Cada colisão transfere energia do vapor metálico para o hélio. Isso resulta em uma perda drástica e imediata de energia cinética para os átomos de metal, efetivamente diminuindo sua temperatura.

Controlando a Formação de Partículas

Desencadeando a Nucleação

À medida que os átomos de metal perdem energia, eles não conseguem mais manter um estado gasoso. Essa queda de energia força os átomos a se ligarem, desencadeando a nucleação onde os átomos se agrupam para formar sólidos.

Garantindo o Crescimento Uniforme

Como o ambiente de hélio envolve o vapor, o processo de resfriamento é distribuído uniformemente. Este mecanismo permite o crescimento controlado dos núcleos.

Uniformidade Resultante

O resultado final desta interação de resfriamento específica é a consistência. O processo produz nanopartículas uniformes em tamanho, em vez de uma mistura de aglomerados aleatórios.

Compreendendo as Restrições

Requisito de Pureza

A referência especifica o uso de hélio puro. Como o objetivo é a condensação física e não a reação química, contaminantes no gás poderiam alterar a composição do produto final.

A Necessidade de Equilíbrio

O processo depende de uma taxa de interação específica entre o vapor e o gás. Se a transferência de energia não for gerenciada corretamente através do meio de hélio, o controle sobre a nucleação e o tamanho das partículas é perdido.

Otimizando o Processo de Síntese

Para utilizar efetivamente a condensação por gás inerte, você deve ver o hélio não apenas como um gás de preenchimento, mas como um componente térmico ativo.

- Se o seu foco principal é alta uniformidade: Mantenha níveis estritamente puros de hélio para garantir que as colisões resultem apenas em resfriamento físico, não em alteração química.

- Se o seu foco principal é a formação de partículas: Regule a interação entre o vapor e o hélio para garantir que a perda de energia cinética seja rápida o suficiente para desencadear a condensação imediata.

Dominar o ambiente de hélio é a chave para transformar vapor volátil em nanoestruturas precisas.

Tabela Resumo:

| Característica | Papel do Hélio na Síntese |

|---|---|

| Função Principal | Dissipação de energia e frenagem térmica |

| Mecanismo | Transferência de energia cinética via colisões físicas |

| Efeito no Vapor | Desaceleração e resfriamento rápidos |

| Resultado Final | Nucleação controlada e tamanho uniforme das partículas |

| Requisito | Alta pureza para evitar contaminação química |

Eleve sua Síntese de Nanomateriais com a KINTEK

A produção precisa de nanopartículas requer ambientes perfeitamente controlados. A KINTEK fornece fornos de laboratório de alta temperatura líderes do setor, incluindo Sistemas a Vácuo, CVD e personalizáveis, projetados para facilitar métodos avançados como a condensação por gás inerte.

Apoiados por P&D especializado e fabricação de precisão, nossos sistemas garantem a estabilidade térmica e a pureza do gás que sua pesquisa exige. Se você precisa de um forno Muffle padrão ou de um sistema Rotativo especializado, a KINTEK fornece as ferramentas para transformar vapores voláteis em nanoestruturas precisas.

Guia Visual

Referências

- “Pharmaceutical Nanoparticles: Detailed Review of Types, Preparation Methods, and Applications”. DOI: 10.35629/4494-100221922223

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno SPS para sinterização por plasma com faísca

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Por que um ambiente de armazenamento a vácuo é necessário para filmes de eletrólitos poliméricos sólidos? Garanta a Integridade do Filme e a Precisão dos Dados

- Qual o papel de um forno de secagem por jacto de laboratório na preparação de pós metálicos? Garante a pureza e previne a oxidação

- Por que a razão vapor/carbono (S/C) deve ser estritamente controlada? Proteja seu catalisador e processo de reforma

- Qual é a importância das armadilhas frias e dos sistemas de recuperação de bomba no VTD? Aumentar a Segurança e a Reciclagem de Materiais

- Por que o óxido de grafeno (GO) é essencial na síntese por micro-ondas? Desbloqueie o Crescimento Rápido e o Controle Preciso de Nanocompósitos 2D

- Qual é a função de um forno de laboratório na preparação de carvão ativado? Garanta a Estabilidade Superior do Material

- Quais são as principais características dos fornos usados na sinterização de impressão 3D? Alcance a Sinterização de Precisão para Peças de Alta Qualidade

- Como as ferramentas de remoção térmica e os equipamentos de aquecimento facilitam a reciclagem de painéis solares? Guia de Recuperação de Vidro de Alto Valor