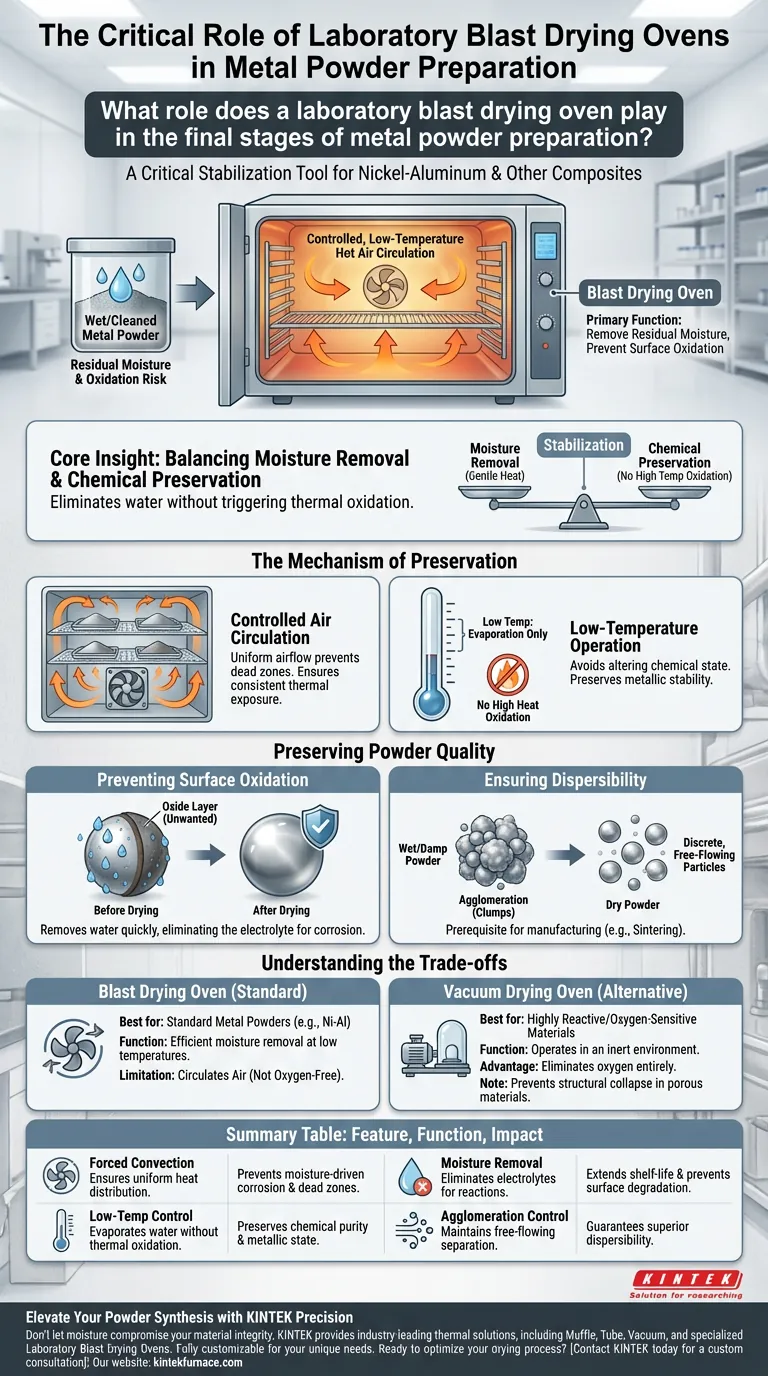

O forno de secagem por jacto de laboratório serve como uma ferramenta crítica de estabilização nas fases finais da preparação de pós metálicos, particularmente compósitos de níquel-alumínio. A sua função principal é remover a humidade residual dos pós limpos, utilizando um sistema controlado de circulação de ar quente a baixa temperatura para prevenir a oxidação da superfície e garantir a qualidade física do material.

Insight Principal: O processo de secagem é um delicado equilíbrio entre a remoção de humidade e a preservação química. Ao utilizar calor suave e circulante, o forno de secagem por jacto elimina a água que promove a corrosão sem sujeitar a superfície metálica ativa a temperaturas que desencadeariam a oxidação.

O Mecanismo de Preservação

Circulação de Ar Controlada

O forno opera "projectando" ou circulando ar aquecido por toda a câmara. Esta convecção forçada garante que cada partícula do pó metálico é exposta a um ambiente térmico consistente.

O fluxo de ar uniforme é essencial para prevenir "zonas mortas" onde a humidade poderia permanecer. Mesmo vestígios de humidade restante podem actuar como catalisadores para a degradação em metais ativos.

Operação a Baixa Temperatura

Ao contrário da sinterização ou recozimento a alta temperatura, esta fase foca-se num tratamento suave. O forno opera a baixas temperaturas especificamente para evitar alterar o estado químico do metal.

O calor elevado acelera as reações de oxidação. Mantendo a temperatura baixa, o processo remove a água através da evaporação, mantendo o metal quimicamente estável.

Preservando a Qualidade do Pó

Prevenindo a Oxidação da Superfície

O risco mais significativo durante a secagem de pós metálicos ativos (como níquel-alumínio) é a oxidação. A água e o oxigénio podem reagir com a superfície do metal para formar camadas de óxido indesejadas.

O forno de secagem por jacto mitiga isto removendo a água de forma rápida e eficiente. Ao eliminar o electrólito (água) necessário para a corrosão electroquímica, o forno preserva a pureza metálica do pó.

Garantindo a Dispersibilidade

Para além da pureza química, o estado físico do pó é primordial. Pós húmidos ou molhados tendem a aglomerar-se, formando grumos difíceis de separar posteriormente.

A secagem completa garante que o produto final consiste em partículas discretas e de fluxo livre. Esta "dispersibilidade" é um pré-requisito para quaisquer processos de fabrico subsequentes, como mistura, prensagem ou sinterização.

Compreendendo as Compensações

A Limitação do Oxigénio

É vital reconhecer que um forno de secagem por jacto circula ar. Embora as baixas temperaturas minimizem os riscos de reação para metais como o níquel-alumínio, o ambiente não é isento de oxigénio.

Para materiais que são extremamente sensíveis ao oxigénio mesmo a baixas temperaturas, ou para processos que requerem a remoção de solventes orgânicos, um forno de secagem a vácuo é frequentemente a escolha superior. Os fornos a vácuo operam num ambiente inerte, prevenindo a oxidação de forma mais agressiva do que os fornos de jacto.

Humidade vs. Estrutura

O aquecimento rápido pode por vezes causar a libertação de vapor demasiado rápida, danificando a estrutura interna de materiais porosos.

Embora isto seja mais crítico em materiais orgânicos (como o biochar), o princípio aplica-se também a pós metálicos porosos. A natureza controlada do forno de jacto previne o colapso estrutural causado pela evaporação rápida.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a integridade do seu pó metálico final, aplique os seguintes critérios de seleção:

- Se o seu foco principal são pós metálicos padrão (por exemplo, Ni-Al): Utilize um forno de secagem por jacto a baixas temperaturas para remover eficientemente a humidade, mantendo a qualidade da superfície.

- Se o seu foco principal são materiais altamente reativos ou sensíveis ao oxigénio: Considere um forno de secagem a vácuo para eliminar completamente o oxigénio durante o processo de aquecimento.

- Se o seu foco principal é prevenir a aglomeração: Certifique-se de que o ciclo de secagem é suficientemente longo para remover toda a água fisicamente adsorvida, garantindo um pó de fluxo livre.

A fase de secagem não é meramente um passo de limpeza; é uma estratégia de preservação que define a vida útil e a usabilidade do seu material sintetizado.

Tabela Resumo:

| Característica | Função na Secagem de Pós Metálicos | Impacto na Qualidade do Material |

|---|---|---|

| Convecção Forçada | Garante a distribuição uniforme de calor em todas as partículas | Previne a corrosão impulsionada pela humidade e zonas mortas |

| Controlo a Baixa Temperatura | Evapora a água sem desencadear oxidação térmica | Preserva a pureza química e o estado metálico |

| Remoção de Humidade | Elimina os electrólitos necessários para reações electroquímicas | Aumenta a vida útil e previne a degradação da superfície |

| Controlo de Aglomeração | Mantém a separação discreta e de fluxo livre das partículas | Garante dispersibilidade superior para fabrico |

Eleve a Sua Síntese de Pós com a Precisão KINTEK

Não deixe que a humidade comprometa a integridade do seu material. A KINTEK fornece soluções térmicas líderes na indústria, incluindo fornos Muffle, Tube, a Vácuo e especializados de Secagem por Jacto de Laboratório, concebidos para satisfazer as exigentes necessidades da preparação de pós metálicos. Apoiados por I&D e fabrico especializados, os nossos sistemas são totalmente personalizáveis às suas necessidades únicas de processamento térmico, garantindo que os seus pós permanecem puros, estáveis e de fluxo livre.

Pronto para otimizar o seu processo de secagem? Contacte a KINTEK hoje para uma consulta personalizada!

Guia Visual

Referências

- Gülizar Sarıyer, H. Erdem Çamurlu. Production and Characterization of Ni0.50 Al0.50 and Ni0.55 Al0.45 Powders by Volume Combustion Synthesis. DOI: 10.17776/csj.1280582

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Qual o papel do Cloreto de Sódio (NaCl) como um tampão térmico? Otimizando a Síntese de Compósitos Si/Mg2SiO4

- Como funciona um forno de laboratório durante a cura do PDMS? Obtenha Precisão no Encapsulamento de Dispositivos

- Por que os medidores de fluxo de nitrogênio de alta precisão são essenciais durante a pirólise? Garanta a Preparação Perfeita do Carvão

- Por que as matérias-primas são compactadas em briquetes para redução carbotérmica a vácuo? Otimize sua produção de magnésio

- Quais parâmetros essenciais um forno de gota séssil fornece para vidro de quartzo? Domine a avaliação de materiais de alta temperatura

- Qual é a necessidade da etapa subsequente de pirólise na preparação de ZnS-CFC? Desbloqueando a Carbonização de Alto Desempenho

- Para que serve a espectroscopia de absorção atômica com forno de grafite? Detecção de elementos traço em níveis de partes por bilhão

- Qual papel o controle de temperatura desempenha na pirólise da biomassa para biochar? Alcançar estrutura de poros e rendimento ótimos