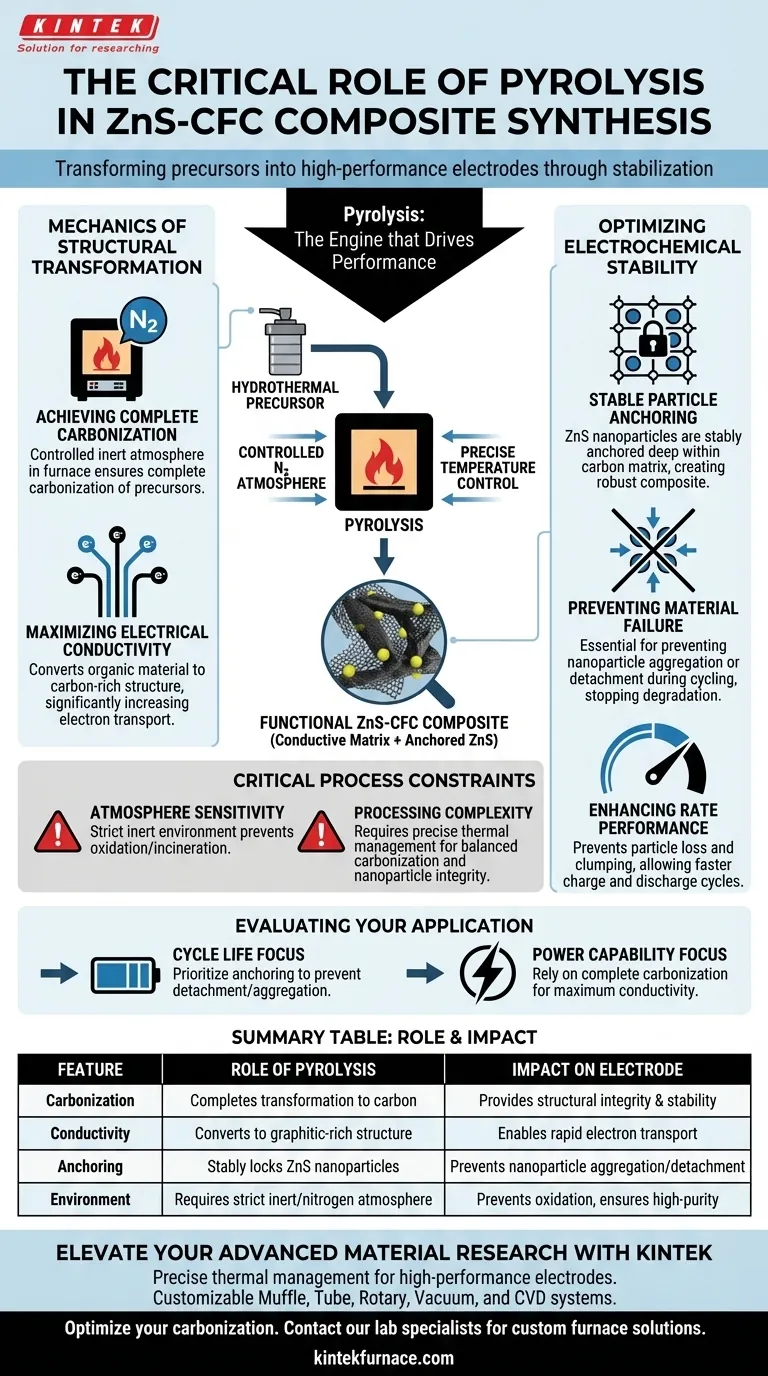

A etapa subsequente de pirólise serve como a fase crítica de estabilização na preparação de compósitos de sulfeto de zinco-fibra de carbono derivados de penas de galinha (ZnS-CFC). Enquanto o pré-tratamento hidrotérmico inicia a reação, a pirólise transforma o precursor em um eletrodo funcional, finalizando a carbonização e travando as nanopartículas ativas em uma matriz condutora.

Enquanto a etapa hidrotérmica inicial molda o material, a pirólise é o motor que impulsiona o desempenho. Ela garante alta condutividade elétrica e previne a degradação estrutural, tornando o compósito final viável para uso eletroquímico rigoroso.

A Mecânica da Transformação Estrutural

Alcançando a Carbonização Completa

O pré-tratamento hidrotérmico é apenas uma etapa preliminar. Para criar um compósito viável, o material deve passar por pirólise em um forno com atmosfera controlada de nitrogênio ou inerte. Esta é a única maneira de alcançar a carbonização completa dos precursores.

Maximizando a Condutividade Elétrica

Precursores orgânicos geralmente sofrem de baixo transporte de elétrons. O calor intenso da pirólise converte esses materiais em uma estrutura rica em carbono, o que aumenta significativamente a condutividade elétrica do compósito. Alta condutividade é um requisito inegociável para o desempenho eficiente do eletrodo.

Otimizando a Estabilidade Eletroquímica

Ancoragem Estável de Partículas

A condutividade sozinha não é suficiente; os materiais ativos devem permanecer no lugar. A pirólise garante que as nanopartículas de sulfeto de zinco (ZnS) sejam estavelmente ancoradas profundamente na matriz de carbono. Essa integração física cria um compósito robusto em vez de uma mistura solta de partes.

Prevenindo Falhas de Material

Sem o efeito estabilizador da pirólise, as nanopartículas agem de forma imprevisível sob estresse. O processo de ancoragem é essencial para evitar que as nanopartículas agreguem ou se desprendam durante a ciclagem eletroquímica. Isso previne a rápida degradação da área de superfície ativa do eletrodo.

Melhorando o Desempenho de Taxa

A estabilidade fornecida pela pirólise impacta diretamente a eficiência do eletrodo. Ao prevenir a perda e aglomeração de partículas, o processo melhora o desempenho de taxa do eletrodo, permitindo que ele lide efetivamente com ciclos de carga e descarga mais rápidos.

Restrições Críticas do Processo

Sensibilidade à Atmosfera

O sucesso desta etapa depende da manutenção de um ambiente inerte rigoroso. Qualquer falha no controle da atmosfera de nitrogênio pode levar à oxidação, que incineraria a matriz de carbono em vez de grafizá-la.

Complexidade de Processamento

Ao contrário da secagem simples, a pirólise adiciona uma camada de complexidade em relação ao gerenciamento térmico. Ela requer controle preciso de temperatura para equilibrar a carbonização das fibras sem comprometer a integridade das nanopartículas de sulfeto de zinco.

Avaliando o Processo para Sua Aplicação

Ao otimizar a preparação de compósitos de ZnS-CFC, considere como a pirólise se alinha com suas métricas de desempenho específicas.

- Se seu foco principal for a vida útil do ciclo: Priorize o efeito de ancoragem da pirólise para prevenir o desprendimento e a agregação de nanopartículas ao longo do tempo.

- Se seu foco principal for a capacidade de potência: Confie no aspecto da carbonização completa para maximizar a condutividade elétrica e o desempenho de taxa.

Ao tratar a pirólise como um requisito fundamental em vez de um acabamento opcional, você garante a criação de um material de eletrodo durável e altamente condutor.

Tabela Resumo:

| Característica | Papel da Pirólise em Compósitos de ZnS-CFC | Impacto no Desempenho do Eletrodo |

|---|---|---|

| Carbonização | Completa a transformação de precursores orgânicos em carbono | Fornece integridade estrutural e estabilidade química |

| Condutividade | Converte precursores em uma estrutura rica em grafite | Permite transporte rápido de elétrons para carregamento mais rápido |

| Ancoragem | Trava estavelmente nanopartículas de ZnS na matriz de carbono | Previne agregação e desprendimento de nanopartículas |

| Ambiente | Requer atmosfera inerte/nitrogênio rigorosa no forno | Previne oxidação e garante saída de carbono de alta pureza |

Eleve Sua Pesquisa de Materiais Avançados com a KINTEK

O gerenciamento térmico preciso é a diferença entre um precursor falho e um eletrodo de alto desempenho. A KINTEK fornece os equipamentos especializados necessários para dominar a fase de pirólise. Apoiados por P&D e fabricação especializados, oferecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para manter as atmosferas inertes rigorosas e a precisão de temperatura necessárias para a síntese de compósitos de carbono avançados.

Pronto para otimizar seu processo de carbonização? Entre em contato com nossos especialistas de laboratório hoje mesmo para encontrar sua solução de forno personalizada.

Guia Visual

Referências

- Perseverance Dzikunu, Pedro Vilaça. Waste-to-carbon-based supercapacitors for renewable energy storage: progress and future perspectives. DOI: 10.1007/s40243-024-00285-4

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

As pessoas também perguntam

- Como um suporte de substrato rotativo contribui para a qualidade de filmes finos de CuGaO2? Alcançando uniformidade na pulverização catódica

- Por que usar um banho de óleo de aquecimento de precisão para AP-SCVD? Domine a pressão de vapor do precursor para precisão de filmes finos

- Qual é o papel do controle de temperatura na síntese de MCM-41? Domine a Engenharia de Poros de Precisão

- Qual é a função de uma estufa de secagem para semicoque de xisto betuminoso? Alcançar padronização precisa da amostra

- Por que um pirômetro óptico é necessário para monitorar a síntese de ligas de níquel-alumínio? Captura de Explosões Térmicas Rápidas

- Que perguntas preparatórias devem ser abordadas antes de converter para processos aquecidos eletricamente? Garanta uma Transição Suave para o Aquecimento Elétrico

- Quais vantagens o AlMe2iPrO (DMAI) oferece em relação ao trimetilalumínio (TMA)? Alcance de Seletividade de Área Superior

- Quais são as vantagens de usar um forno de recozimento com oxigênio de alta pressão para filmes finos de La1-xSrxMnO3?