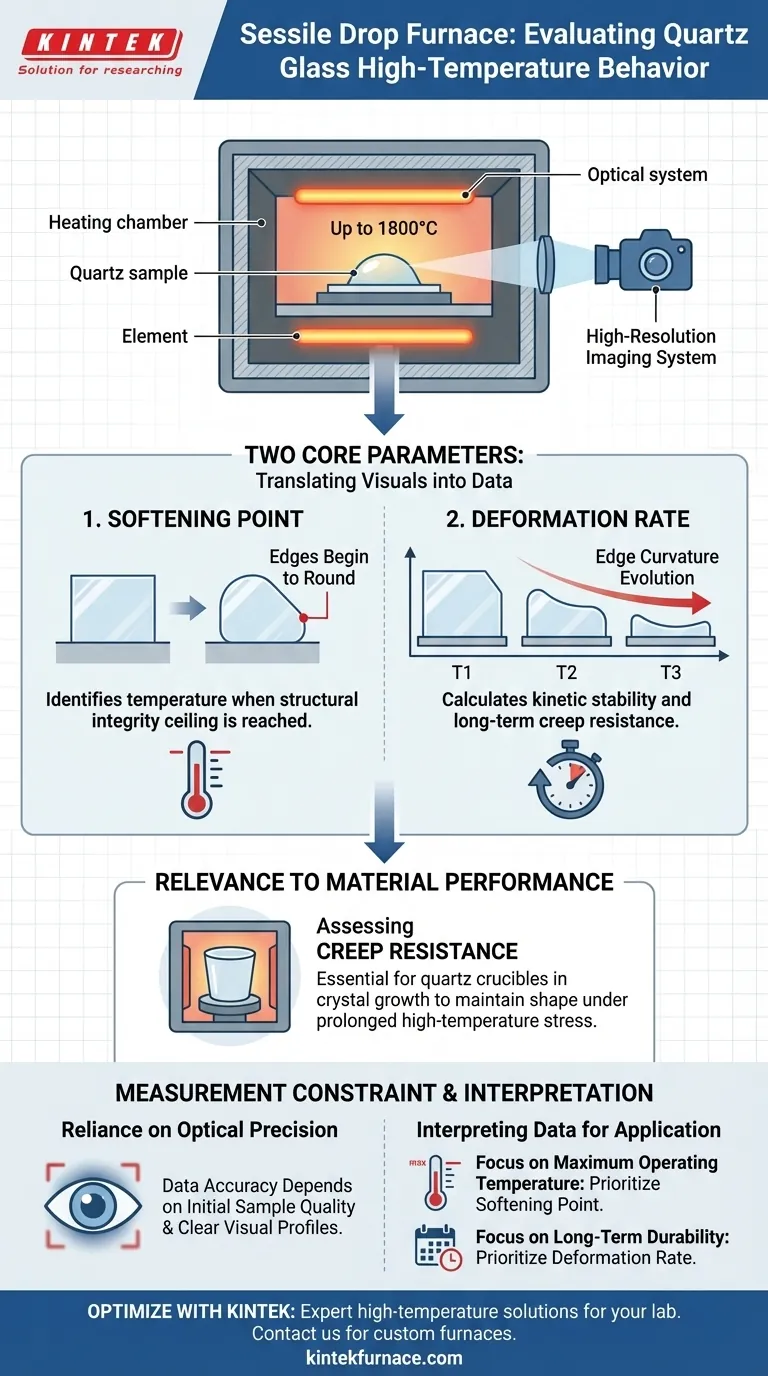

Um forno de gota séssil fornece principalmente dados termomecânicos dinâmicos críticos, utilizando imagens de alta resolução para monitorar amostras de quartzo em temperaturas de até 1800 graus Celsius. Especificamente, ele fornece dois parâmetros principais: o ponto de amolecimento, identificado quando as bordas da amostra começam a arredondar, e a taxa de deformação, que é calculada com base na curvatura dessas bordas.

Ao traduzir mudanças morfológicas visuais em dados quantificáveis, o forno de gota séssil serve como a ferramenta definitiva para avaliar a resistência à fluência em alta temperatura de cadinhos de quartzo usados no crescimento de cristais.

Analisando Mudanças Morfológicas em Tempo Real

Para entender o comportamento do vidro de quartzo sob calor extremo, este equipamento vai além das simples leituras de temperatura. Ele se concentra em mudanças físicas e geométricas capturadas por meio de um sistema óptico.

Determinando o Ponto de Amolecimento

O ponto de amolecimento é um limiar térmico crítico. O forno identifica essa temperatura específica detectando o momento exato em que as bordas da amostra perdem sua nitidez.

Quando as bordas da amostra começam a arredondar, o sistema registra a temperatura. Este ponto de dados estabelece o limite superior da integridade estrutural do material antes que ele transite para um estado mais viscoso.

Calculando a Taxa de Deformação

Além do amolecimento inicial, é vital entender como o material continua a se mover. O sistema monitora a progressão da forma da amostra ao longo do tempo.

Isso é determinado especificamente analisando a curvatura da borda. Ao rastrear como a curvatura evolui, o sistema calcula uma taxa de deformação, fornecendo uma visão cinética da estabilidade do material.

A Relevância para o Desempenho do Material

Os dados brutos fornecidos pelo forno não são apenas sobre fusão; são sobre resistência mecânica sob estresse térmico.

Avaliando a Resistência à Fluência

A combinação do ponto de amolecimento e da taxa de deformação é usada para avaliar a resistência à fluência.

Fluência define como um material sólido se move lentamente ou se deforma permanentemente sob estresses mecânicos. Para cadinhos de quartzo usados no crescimento de cristais, alta resistência à fluência é essencial para manter a forma e a segurança durante processos prolongados de alta temperatura.

Compreendendo as Restrições de Medição

Embora este método forneça dados morfológicos precisos, é importante reconhecer a natureza da medição.

Dependência da Precisão Óptica

Como o sistema depende de um sistema de imagem de alta resolução, os dados são derivados inteiramente de perfis visuais.

Isso significa que a precisão do "ponto de amolecimento" e da "taxa de deformação" depende fortemente da qualidade inicial da amostra. Se as bordas da amostra não estiverem claramente definidas ou se a linha de visão estiver obstruída, a determinação do arredondamento e da curvatura da borda pode ser comprometida.

Interpretando os Dados para Aplicação

Ao revisar a saída de um forno de gota séssil, alinhe os parâmetros com seus requisitos de engenharia específicos.

- Se seu foco principal for a Temperatura Máxima de Operação: Priorize o ponto de amolecimento para estabelecer o teto térmico absoluto antes que a geometria estrutural seja comprometida.

- Se seu foco principal for a Durabilidade a Longo Prazo: Priorize a taxa de deformação, pois isso indica como o cadinho de quartzo resistirá ao estresse prolongado (fluência) durante ciclos estendidos de crescimento de cristais.

Ao isolar esses dois parâmetros, você pode prever como os componentes de quartzo se comportarão fisicamente nos ambientes térmicos mais exigentes.

Tabela Resumo:

| Parâmetro Essencial | Indicador de Medição | Significado de Engenharia |

|---|---|---|

| Ponto de Amolecimento | Arredondamento das bordas da amostra | Define a temperatura máxima de integridade estrutural |

| Taxa de Deformação | Evolução da curvatura da borda | Indica resistência à fluência e durabilidade a longo prazo |

| Perfil Visual | Imagem óptica de alta resolução | Traduz morfologia em dados cinéticos quantificáveis |

Otimize o Desempenho do Seu Material com a KINTEK

Garanta a integridade estrutural dos seus componentes de quartzo sob condições extremas. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de soluções de alta temperatura, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD. Se você precisa determinar pontos de amolecimento precisos ou avaliar a resistência à fluência a longo prazo, nosso equipamento é totalmente personalizável para atender às suas necessidades exclusivas de laboratório e industriais.

Pronto para elevar sua análise térmica? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de fornos personalizados com nossos especialistas em engenharia.

Guia Visual

Referências

- Bartłomiej Adam Gaweł, Marisa Di Sabatino. Influence of aluminium doping on high purity quartz glass properties. DOI: 10.1039/d4ra01716a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Por que um forno de secagem por jacto é necessário para o pré-tratamento de pastilhas de cromite? Evitar falhas estruturais e fissuras de vapor

- Por que o controle de alta precisão das razões de fluxo de argônio (Ar) e nitrogênio (N2) é crítico na fabricação de revestimentos CrSiN-Y?

- Por que um forno de secagem por explosão de laboratório é necessário para preparar precursores de óxido de grafeno reduzido? Garanta a qualidade do pó

- Por que usar compensação automática de temperatura para fusões de Sb-Te? Garanta a precisão dos dados com controle térmico preciso

- Como o processo de tratamento térmico secundário melhora o desempenho da bateria? Otimize Compósitos SHPC/N-CNT Hoje

- Qual é a técnica de transporte químico em fase vapor? Um Guia para o Crescimento de Cristais de Alta Pureza

- Qual é a função de um forno de secagem laboratorial no processamento de resíduos de NdFeB? Garanta a pureza na recuperação de terras raras

- Quais são os objetivos da agitação da fusão e do tratamento de isolamento durante o processo de preparação da liga mestre Al-5Er-Ti?