Em resumo, o Transporte Químico em Fase Vapor (CVT) é um método para cultivar cristais de alta pureza ou purificar materiais sólidos. Ele funciona usando um "agente de transporte" químico para converter um material sólido em um composto gasoso em uma temperatura, que então se move e se decompõe de volta em um sólido purificado em uma temperatura diferente. Todo esse processo é controlado dentro de um forno tubular, que fornece as zonas de temperatura precisas necessárias.

O princípio central do Transporte Químico em Fase Vapor é alavancar uma reação química reversível impulsionada por uma diferença de temperatura. Um forno tubular é o instrumento ideal para essa tarefa porque cria as zonas quente e fria estáveis e controladas necessárias para impulsionar a reação para frente e para trás, permitindo o transporte e a purificação de materiais.

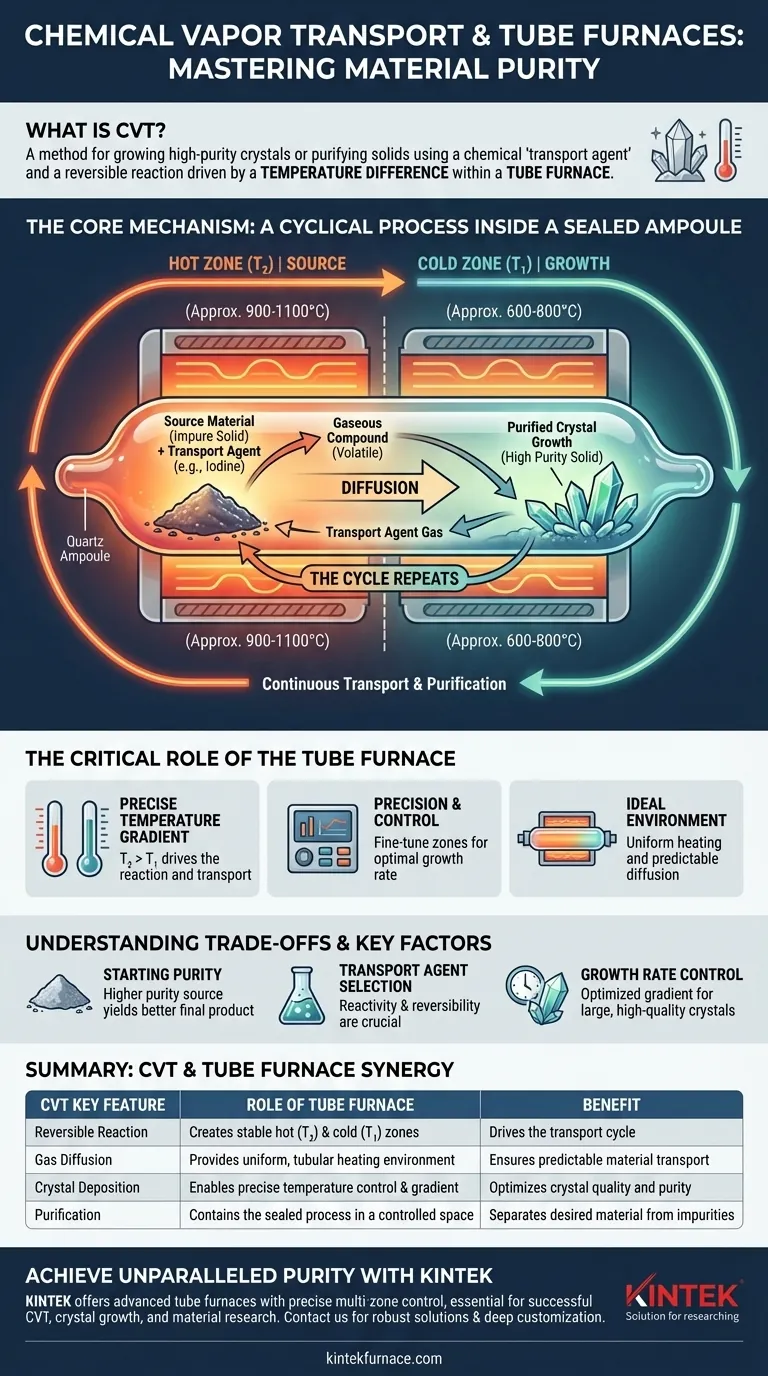

Como Funciona o Transporte Químico em Fase Vapor: O Mecanismo Central

O Transporte Químico em Fase Vapor pode ser visualizado como um processo de purificação cíclico e autônomo. Ele ocorre dentro de um tubo selado, tipicamente feito de quartzo, chamado de ampola.

Os Ingredientes Chave

Primeiro, o material de partida (a substância a ser purificada ou cultivada, como pó de tântalo) e uma pequena quantidade de um agente de transporte (frequentemente um halogênio como iodo) são colocados dentro da ampola. A ampola é então evacuada para um alto vácuo e selada.

Etapa 1: Reação na Zona Quente (T₂)

A ampola selada é colocada dentro de um forno tubular de duas zonas. Uma extremidade, a "zona fonte", é aquecida a uma temperatura mais alta (T₂). Aqui, o material fonte reage com o agente de transporte gasoso para formar um novo composto gasoso volátil.

Etapa 2: Difusão para a Zona Fria (T₁)

Essa mistura gasosa recém-formada difunde-se lentamente da zona quente em direção à outra extremidade da ampola, que é mantida a uma temperatura ligeiramente mais baixa (T₁), a "zona de crescimento".

Etapa 3: Deposição e Crescimento de Cristais

Nesta zona mais fria, o equilíbrio químico muda. A reação se inverte, fazendo com que o composto gasoso se decomponha. Ele deposita o material original — agora em uma forma cristalina altamente pura — na parede da ampola e libera o agente de transporte.

Etapa 4: O Ciclo se Repete

O gás do agente de transporte liberado está agora pronto para se difundir de volta em direção à zona fonte mais quente (T₂) para reagir com mais material de partida, repetindo o ciclo continuamente. Com o tempo, esse processo transporta o material da extremidade quente para a extremidade fria, deixando as impurezas para trás e formando cristais de alta qualidade.

O Papel Crítico do Forno Tubular

O forno tubular não é apenas um forno; é o motor que impulsiona todo o processo CVT. Seu design específico é o que torna essa técnica tão eficaz e repetível.

Estabelecimento do Gradiente de Temperatura

A função mais crucial do forno é criar e manter um gradiente de temperatura preciso (T₂ > T₁) ao longo do comprimento da ampola selada. Essa diferença de temperatura é a única força motriz para o transporte químico.

Precisão e Controle

Fornos tubulares modernos, especialmente os modelos multizonas, oferecem estabilidade e controle de temperatura excepcionais. Os pesquisadores podem ajustar finamente as temperaturas das zonas quente e fria para otimizar a taxa de transporte e a qualidade dos cristais resultantes.

O Ambiente Ideal

A forma tubular é perfeita para segurar a ampola selada, garantindo um aquecimento uniforme em sua circunferência. Essa geometria promove uma difusão previsível e estável de gases de uma extremidade para outra.

Entendendo as Compensações

Embora poderoso, o CVT é uma técnica que requer planejamento e controle cuidadosos para alcançar os resultados desejados.

Pureza dos Materiais de Partida

O processo purifica materiais, mas começar com materiais fonte de maior pureza renderá um produto final melhor e um processo mais eficiente. Certas impurezas podem interferir na reação de transporte.

Escolha do Agente de Transporte

A seleção do agente de transporte é crítica. Ele deve reagir com o material fonte reversivelmente dentro de uma faixa de temperatura prática e não deve se incorporar permanentemente à rede cristalina final.

Controle da Taxa de Crescimento

A taxa de crescimento do cristal é determinada pela diferença de temperatura entre as duas zonas. Uma diferença muito grande pode levar a um transporte rápido, mas pode resultar em muitos cristais pequenos e malformados. Um gradiente menor e otimizado promove um crescimento mais lento, que é essencial para a formação de cristais únicos grandes e de alta qualidade.

Quando Considerar o Transporte Químico em Fase Vapor

A decisão de usar o CVT é baseada no material específico e no resultado desejado. É uma técnica especializada para aplicações onde a pureza e a estrutura cristalina são primordiais.

- Se o seu foco principal é criar cristais únicos de alta pureza: O CVT é um dos principais métodos para cultivar cristais de materiais como di-haletos de metais de transição (por exemplo, TaS₂), que são vitais em eletrônica e pesquisa.

- Se o seu foco principal é purificar um sólido não volátil: Esta técnica pode separar efetivamente um elemento ou composto desejado de impurezas menos reativas ou não voláteis deixadas na zona quente.

- Se o seu foco principal é explorar novos materiais: O CVT permite a síntese e o crescimento de cristais em condições muito limpas e controladas, permitindo a criação de materiais que são difíceis de produzir por outros meios.

Em última análise, o transporte químico em fase vapor é uma demonstração poderosa de como o controle da energia térmica com uma ferramenta como um forno tubular pode ser usado para impulsionar reações químicas e criar materiais com pureza excepcional.

Tabela Resumo:

| Característica Chave do CVT | Papel do Forno Tubular | Benefício |

|---|---|---|

| Reação Reversível | Cria zonas quente (T₂) e fria (T₁) estáveis | Impulsiona o ciclo de transporte |

| Difusão de Gás | Fornece ambiente de aquecimento tubular uniforme | Garante transporte de material previsível |

| Deposição de Cristal | Permite controle e gradiente de temperatura precisos | Otimiza a qualidade e a pureza do cristal |

| Purificação | Contém o processo selado em um espaço controlado | Separa o material desejado das impurezas |

Pronto para alcançar pureza incomparável em sua pesquisa de materiais?

O Transporte Químico em Fase Vapor exige controle térmico preciso, e os fornos tubulares avançados da KINTEK são projetados para fornecê-lo. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções robustas com controle de temperatura multizonas e perfis de aquecimento uniformes — essenciais para o CVT bem-sucedido.

Nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos, seja você cultivando cristais únicos ou purificando novos materiais.

Entre em contato com a KINTEK hoje para discutir como nossas soluções de fornos de alta temperatura podem impulsionar seu próximo avanço.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes