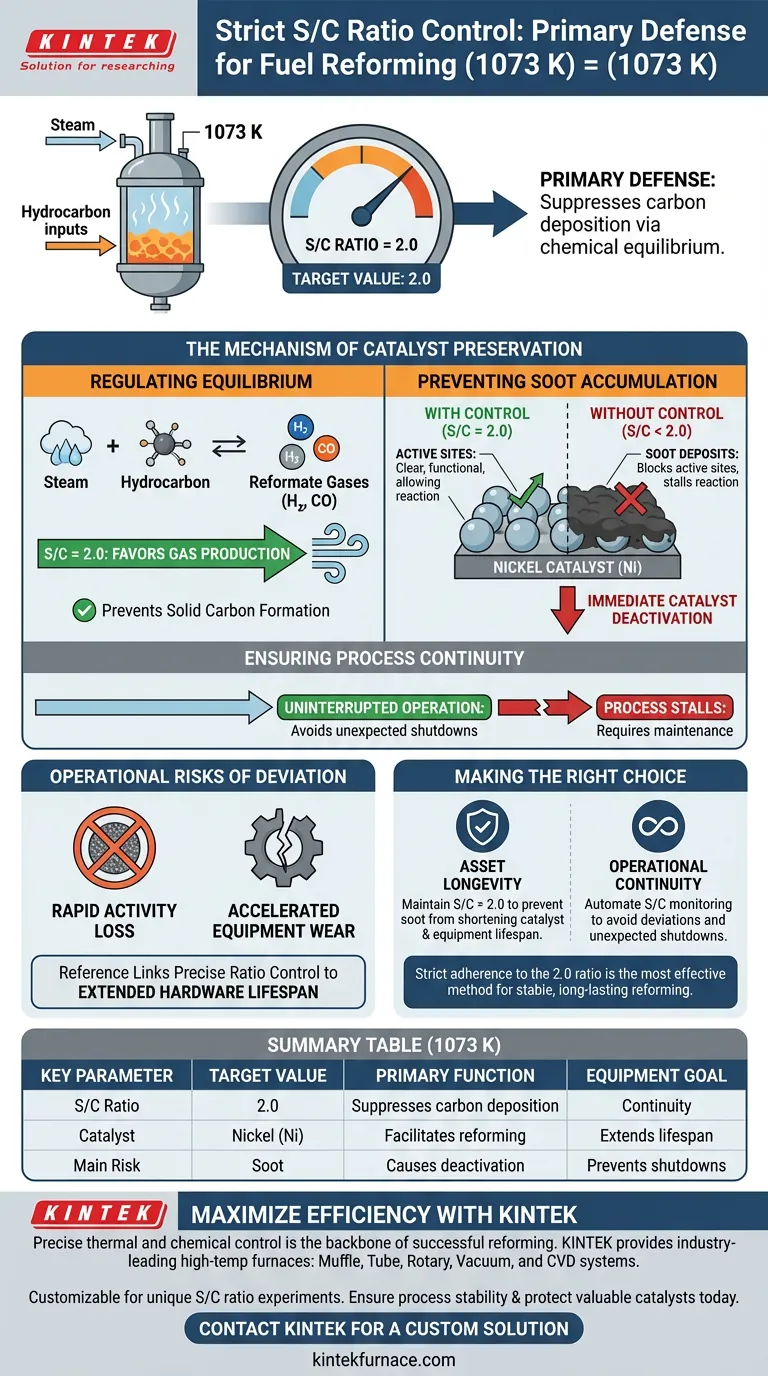

O controle rigoroso da razão vapor/carbono (S/C) é a principal defesa contra a falha do catalisador durante a reforma de combustível. A uma temperatura operacional de 1073 K, manter uma razão específica de 2,0 é necessário para suprimir a deposição de carbono por meio do equilíbrio químico, prevenindo efetivamente que a fuligem destrua os catalisadores de níquel ativos.

A principal função da razão S/C não é apenas a eficiência da reação, mas a preservação do catalisador. Ao prevenir o acúmulo de fuligem nas superfícies de níquel, o controle preciso da razão garante a continuidade do processo e maximiza a vida útil de equipamentos de reforma caros.

O Mecanismo de Preservação do Catalisador

Regulando o Equilíbrio Químico

O processo de reforma depende de um delicado equilíbrio químico. A 1073 K, a razão S/C atua como uma alavanca para manipular esse equilíbrio.

Mantendo a razão em 2,0, o sistema é quimicamente forçado a suprimir a formação de carbono sólido. Essa proporção específica garante que a termodinâmica da reação favoreça a produção de gases de reforma em vez de subprodutos sólidos.

Prevenindo o Acúmulo de Fuligem

Sem controle rigoroso, o carbono precipita da fase gasosa como fuligem.

Essa fuligem se deposita fisicamente na superfície dos catalisadores de níquel usados no reformador. Esse acúmulo bloqueia os sítios ativos do catalisador, tornando-os incapazes de facilitar a reação.

Garantindo a Continuidade do Processo

A deposição de carbono não é um inconveniente menor e reversível; leva à rápida desativação do catalisador.

Uma vez que o níquel esteja coberto de fuligem, a reação de reforma para. Portanto, manter a razão é uma condição necessária para garantir a operação contínua do reformador sem paradas inesperadas.

Os Riscos Operacionais do Desvio da Razão

Desativação Imediata do Catalisador

O risco mais significativo neste processo é a rápida perda de atividade catalítica.

Se a razão S/C cair abaixo do limiar crítico de 2,0, a supressão da deposição de carbono falha. Isso leva ao acúmulo imediato de fuligem, causando danos irreversíveis à eficiência do catalisador.

Impacto na Vida Útil do Equipamento

As implicações da razão S/C vão além da química da reação para o hardware físico.

A referência vincula explicitamente o controle preciso da razão ao prolongamento da vida útil de equipamentos de processo chave. Falhar em controlar este parâmetro acelera o desgaste e exige a substituição prematura de componentes do reformador.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a estabilidade do seu processo de reforma de combustível a 1073 K, você deve priorizar a integridade do catalisador acima de tudo.

- Se o seu foco principal é a Longevidade do Ativo: Mantenha uma razão S/C rigorosa de 2,0 para evitar que a fuligem encurte a vida útil de seus catalisadores de níquel e equipamentos de processo.

- Se o seu foco principal é a Continuidade Operacional: Automatize o monitoramento da razão S/C para garantir que ela nunca se desvie dos requisitos de equilíbrio, evitando assim paradas inesperadas devido à desativação.

A adesão rigorosa à razão 2,0 é o método mais eficaz para garantir uma operação de reforma estável e duradoura.

Tabela Resumo:

| Parâmetro Chave | Valor Alvo (1073 K) | Função Principal |

|---|---|---|

| Razão S/C | 2,0 | Suprime a deposição de carbono via equilíbrio |

| Material do Catalisador | Níquel (Ni) | Facilita a reação de reforma |

| Risco Principal | Acúmulo de Fuligem | Causa desativação imediata do catalisador |

| Objetivo do Equipamento | Continuidade | Prolonga a vida útil do hardware e previne paradas |

Maximize Sua Eficiência de Reforma com a KINTEK

O controle térmico e químico preciso é a espinha dorsal da reforma de combustível bem-sucedida. A KINTEK fornece fornos de alta temperatura de laboratório líderes na indústria — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — projetados para manter os ambientes rigorosos que sua pesquisa exige. Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para suas experiências exclusivas de razão S/C e necessidades de teste de catalisadores.

Garanta a estabilidade do processo e proteja seus valiosos catalisadores hoje mesmo.

Entre em contato com a KINTEK para uma Solução Personalizada

Guia Visual

Referências

- Ivan Beloev, Iliya Iliev. Utilization of Hydrogen-Containing Gas Waste from Deep Oil Refining at a Hybrid Power Plant with a Solid Oxide Fuel Cell. DOI: 10.3390/engproc2024060005

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Como a consulta técnica direta apoia a aquisição de sistemas de fornos personalizados de alta temperatura? P&D especializado

- Qual é o papel do controle de temperatura na síntese de MCM-41? Domine a Engenharia de Poros de Precisão

- Por que a programação precisa de controle de temperatura é indispensável para a pesquisa de SFC? Otimizar o Sucesso do Processo de Sinterização

- Qual é a importância de uma câmara de aquecimento in-situ a alta temperatura? Desbloqueie insights sobre a estrutura cristalina em tempo real

- Quais são as vantagens de temperatura do uso da Deposição por Arco Catódico (CAD)? Aumenta a Dureza do Filme em Temperaturas Mais Baixas

- Qual é o propósito de usar um forno de secagem por sopro? Garanta uma análise precisa da incineração de lodo de óleo

- Qual o papel de um vaso de pressão fechado durante a carbonatação do gama-C2S? Desbloqueie a Mineralização Rápida

- Qual é a função de uma estufa de secagem para semicoque de xisto betuminoso? Alcançar padronização precisa da amostra