Um ambiente de armazenamento a vácuo é fundamental para a formação e manutenção bem-sucedidas de filmes de eletrólitos poliméricos sólidos, pois isola rigorosamente o material da umidade atmosférica e dos contaminantes. Esse isolamento é estritamente necessário para prevenir a absorção de água — especificamente em filmes que contêm sais higroscópicos como Nitrato de Lítio (LiNO3) — o que garante que o filme retenha a integridade mecânica e a estabilidade química necessárias para testes de desempenho precisos.

Ambientes a vácuo atuam como um escudo obrigatório contra interferências ambientais, prevenindo a degradação induzida pela umidade que, de outra forma, tornaria os dados eletroquímicos inválidos e comprometeria a estrutura física do polímero.

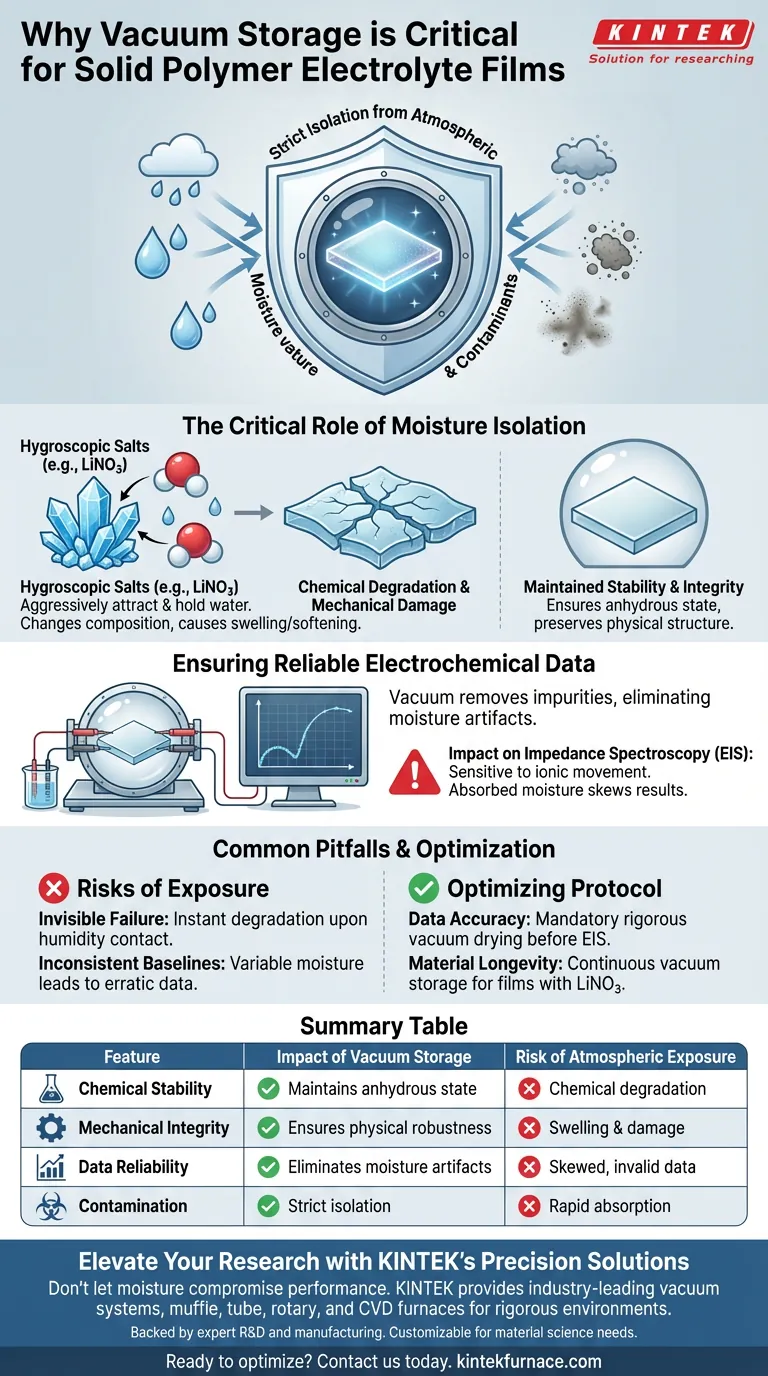

O Papel Crítico do Isolamento de Umidade

Gerenciando Componentes Higroscópicos

Muitos eletrólitos poliméricos sólidos incorporam sais, como o Nitrato de Lítio (LiNO3), para aumentar a condutividade ou estabilidade. Esses sais são frequentemente higroscópicos, o que significa que atraem e retêm agressivamente moléculas de água do ar circundante.

Prevenindo a Degradação Química

Quando esses sais absorvem umidade atmosférica, a composição química do eletrólito muda imediatamente. Um ambiente a vácuo elimina efetivamente esse risco, mantendo a estabilidade química do filme, garantindo que os componentes permaneçam em seu estado anidro pretendido.

Preservando a Integridade Mecânica

A absorção de umidade não altera apenas a química; ela muda a estrutura física. A absorção de água pode causar inchaço ou amolecimento, danificando a integridade mecânica do filme. O armazenamento a vácuo garante que o filme permaneça fisicamente robusto e dimensionalmente estável.

Garantindo Dados Confiáveis

O Impacto na Espectroscopia de Impedância

Pesquisadores dependem da Espectroscopia de Impedância Eletroquímica (EIS) para caracterizar o desempenho desses filmes. Este método de teste é extremamente sensível ao movimento iônico e à resistência.

Removendo Variáveis Experimentais

Se um filme contiver umidade absorvida, as moléculas de água participam das reações eletroquímicas, distorcendo os resultados. A secagem e o armazenamento a vácuo removem essas impurezas, garantindo que os dados de EIS reflitam as verdadeiras propriedades do polímero, e não os contaminantes.

Armadilhas Comuns da Exposição Ambiental

O Risco de Falha "Invisível"

Um grande descuido é assumir que uma breve exposição ao ar é inofensiva. Para materiais higroscópicos, a degradação do desempenho começa quase instantaneamente em contato com a umidade.

Inconsistência nas Linhas de Base de Pesquisa

Sem protocolos rigorosos de vácuo, é impossível estabelecer uma linha de base confiável para experimentação. Níveis variáveis de umidade levam a dados erráticos, tornando difícil distinguir entre uma formulação de filme falha e um filme arruinado por impurezas atmosféricas.

Otimizando Seu Protocolo de Armazenamento

Para garantir a validade de sua pesquisa eletroquímica, você deve tratar o ambiente de armazenamento como uma variável tão crítica quanto a própria formulação química.

- Se seu foco principal for a precisão dos dados: a secagem rigorosa a vácuo é obrigatória antes de qualquer teste de EIS para eliminar artefatos de umidade.

- Se seu foco principal for a longevidade do material: armazene todos os filmes contendo LiNO3 em um ambiente contínuo de vácuo para prevenir a degradação cumulativa ao longo do tempo.

Ao controlar rigorosamente a atmosfera ao redor de seus eletrólitos poliméricos, você transforma um processo variável em uma ciência confiável e reproduzível.

Tabela Resumo:

| Característica | Impacto do Armazenamento a Vácuo | Risco de Exposição Atmosférica |

|---|---|---|

| Estabilidade Química | Mantém o estado anidro para sais higroscópicos como LiNO3 | Degradação química e composição alterada |

| Integridade Mecânica | Garante robustez física e estabilidade dimensional | Inchaço, amolecimento e danos à estrutura física |

| Confiabilidade dos Dados | Elimina artefatos de umidade para testes de EIS precisos | Resultados eletroquímicos distorcidos e dados inválidos |

| Contaminação | Isolamento rigoroso de impurezas atmosféricas | Absorção rápida de umidade e contaminantes ambientais |

Eleve Sua Pesquisa com as Soluções de Precisão da KINTEK

Não deixe que a umidade atmosférica comprometa o desempenho do seu eletrólito ou a validade da sua pesquisa. A KINTEK fornece equipamentos de laboratório líderes na indústria, projetados para manter os ambientes rigorosos que seus materiais exigem.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de vácuo, fornos mufla, tubulares, rotativos e de CVD, todos personalizáveis para suas necessidades únicas de ciência de materiais. Garanta que seus filmes poliméricos sólidos retenham sua integridade mecânica e estabilidade química com nossas soluções térmicas e de vácuo de alto desempenho.

Pronto para otimizar o fluxo de trabalho do seu laboratório? Entre em contato conosco hoje para discutir como nossos sistemas personalizáveis podem apoiar seus objetivos de pesquisa específicos.

Guia Visual

Referências

- Mohan Srinivas, R. F. Bhajantri. Strategy on enhancing ionic conductivity of biocompatible hydroxypropylmethylcellulose/polyethylene glycol polymer blend electrolyte with TiO2 nanofillers and LiNO3 ionic salt. DOI: 10.5599/jese.2351

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Como um sistema de água de resfriamento circulante contribui para a remoção de impurezas? Otimizar a Pureza do Cloreto de Rubídio

- Qual é o propósito do pós-tratamento do Carbono Derivado de Carboneto Dopado com Nitrogênio (N-CDC)? Otimizar Pureza & Desempenho

- Como o aquecimento uniforme beneficia as aplicações de fornos? Alcance Qualidade e Eficiência Superiores

- Como o software de simulação CFD otimiza a combustão de combustível? Transforme a Eficiência de Fornos com Gêmeos Digitais

- Qual o papel do enchimento de areia de quartzo em um forno de crescimento de cristais? Aprimora a Simetria Térmica e o Rendimento

- Como uma plataforma de substrato aquecida mitiga o efeito do anel de café? Melhore a precisão da impressão de Ag2Se

- Qual é o papel de um forno industrial na fase de secagem do biocarvão de Rosa roxburghii? Desbloqueie a Integridade Estrutural

- Quais são as vantagens de dominar a etapa de sinterização? Economia de Custos e Designs Complexos