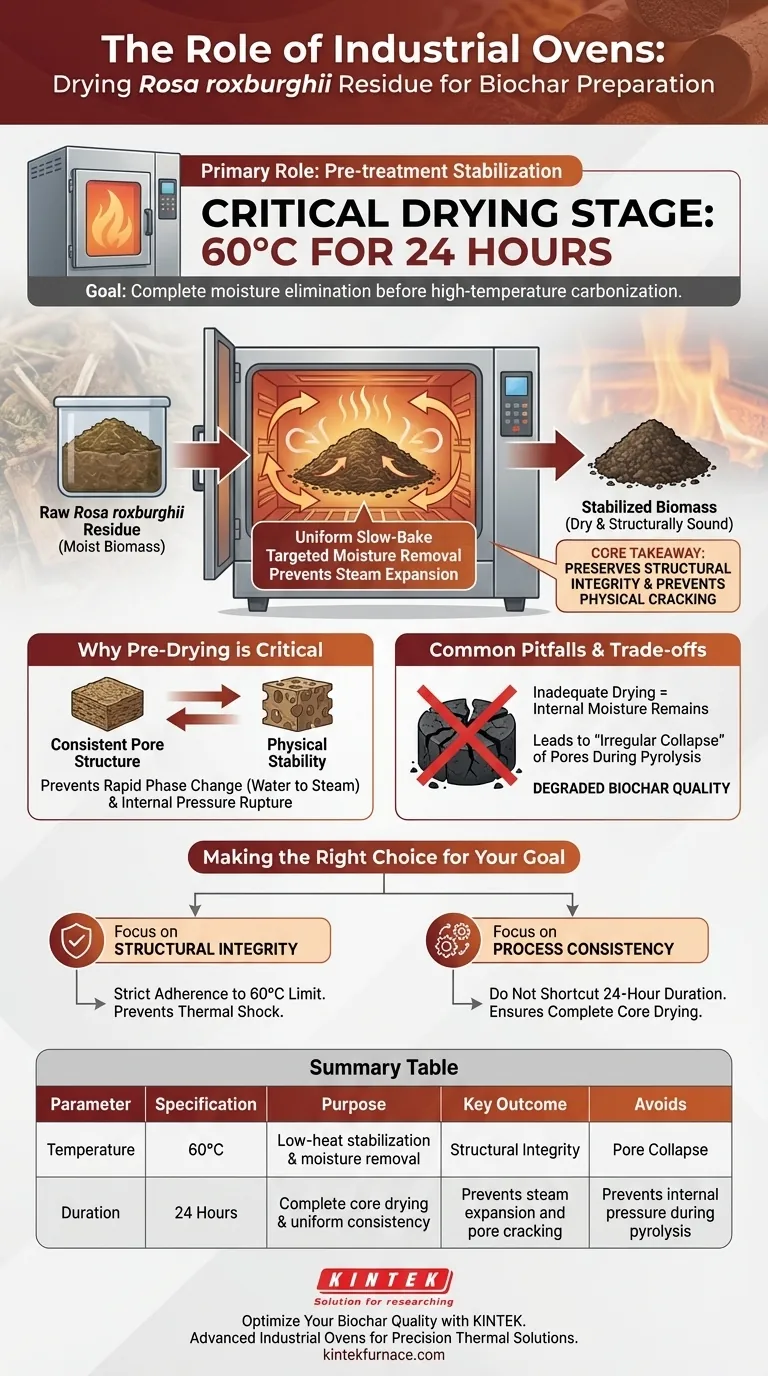

O papel principal do forno industrial neste processo é servir como uma etapa crítica de estabilização pré-tratamento. Especificamente, o forno é usado para secar o resíduo de Rosa roxburghii a 60°C por 24 horas para eliminar completamente a umidade da biomassa antes que ela entre na fase de carbonização em alta temperatura.

Ponto Principal A fase de secagem não é apenas para remover água; é para preservar a integridade estrutural do material. Ao eliminar a umidade lentamente em baixas temperaturas, você evita a expansão rápida do vapor que causa rachaduras físicas e colapso dos poros durante o calor intenso da pirólise.

A Mecânica da Fase de Secagem

Parâmetros Específicos do Processo

Para o resíduo de Rosa roxburghii especificamente, a precisão é fundamental. O protocolo exige a manutenção de uma temperatura constante de 60°C por uma duração contínua de 24 horas.

Remoção de Umidade Alvo

Esta duração estendida garante a remoção completa da umidade livre retida na biomassa. Ao contrário dos métodos de secagem rápida, esta abordagem de cozimento lento garante que o material seja seco uniformemente da superfície ao núcleo interno.

Por que a Pré-secagem é Crítica para a Qualidade

Prevenção de Rachaduras Estruturais

Se a umidade permanecer no resíduo durante a subsequente carbonização em alta temperatura, ela vaporizará instantaneamente. Essa rápida mudança de fase da água para o vapor cria uma pressão interna imensa.

Essa pressão faz com que o material bruto rache ou quebre. O forno industrial elimina esse risco removendo a água antes que o calor se torne intenso o suficiente para causar evaporação explosiva.

Garantindo a Estabilidade Física

As propriedades físicas do biocarvão final dependem muito da integridade do material bruto. Ao prevenir rachaduras no início do processo, o forno garante que o material mantenha uma estrutura física estável durante todo o processo de conversão.

Armadilhas Comuns e Compromissos

O Risco de Secagem Inadequada

A pressa nesta fase é um erro comum. Se o tempo de secagem for encurtado ou a temperatura for muito baixa para penetrar completamente no material, a umidade interna permanecerá.

Essa umidade residual leva ao "colapso irregular" da estrutura de poros durante a pirólise. Isso degrada a qualidade do biocarvão, tornando-o menos eficaz para aplicações que exigem alta área superficial ou porosidade.

Sensibilidade à Temperatura

Enquanto outros materiais como cascas de palma de óleo ou cascas de coco podem exigir temperaturas de secagem mais altas (100°C–120°C), Rosa roxburghii utiliza uma temperatura mais suave de 60°C. Desviar dessa temperatura específica pode alterar a química da biomassa prematuramente ou não secá-la eficientemente.

Fazendo a Escolha Certa para o Seu Objetivo

O forno industrial atua como o guardião entre a biomassa bruta e o biocarvão de alta qualidade.

- Se o seu foco principal é Integridade Estrutural: Garanta a adesão estrita ao limite de 60°C, pois este calor suave evita o choque térmico antes que o material esteja pronto.

- Se o seu foco principal é Consistência do Processo: Não encurte a duração de 24 horas, pois a consistência do produto final depende da remoção absoluta de bolsões de umidade internos.

O sucesso na produção de biocarvão é determinado não apenas por como você queima o material, mas por quão bem você o prepara.

Tabela Resumo:

| Parâmetro | Especificação | Propósito |

|---|---|---|

| Temperatura | 60°C | Estabilização com calor baixo e remoção de umidade |

| Duração | 24 Horas | Secagem completa do núcleo e consistência uniforme |

| Resultado Chave | Integridade Estrutural | Previne expansão de vapor e rachaduras nos poros |

| Evita | Colapso dos Poros | Previne pressão interna durante a pirólise |

Otimize a Qualidade do Seu Biocarvão com a KINTEK

Maximize a integridade estrutural e a área superficial do seu biocarvão com soluções térmicas de precisão da KINTEK. Se você está processando Rosa roxburghii ou materiais de biomassa complexos, nossos fornos industriais avançados e sistemas de alta temperatura fornecem o controle térmico exato necessário para prevenir o colapso dos poros e garantir resultados consistentes.

Por que escolher a KINTEK?

- P&D e Fabricação Especializados: Nossos sistemas são construídos para precisão de pesquisa e confiabilidade industrial.

- Soluções Versáteis: De Fornos Mufla e Tubulares a sistemas a Vácuo e CVD, cobrimos todas as etapas do processo de carbonização.

- Personalizados para Suas Necessidades: Todos os sistemas são totalmente personalizáveis para seus requisitos específicos de biomassa.

Pronto para elevar a eficiência e a qualidade do produto do seu laboratório? Entre em contato conosco hoje mesmo para encontrar o forno perfeito para sua aplicação!

Guia Visual

Referências

- Yong Dai, Ruyi Zheng. Adsorption and removal of pentavalent antimony from water by biochar prepared from modified rosa roxburghii residue. DOI: 10.3389/fenvs.2024.1540638

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla 1200℃ para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Como um forno a vácuo é utilizado durante o processo de secagem do gel NVP/C? Garanta Alta Pureza e Integridade Estrutural

- Por que é usado um forno de precisão para secar caroços de cereja lavados? Desbloqueie a Produção Superior de Carvão Ativado

- Por que é necessário um forno de temperatura constante para pós de liga CoCrFeNiMn? Garanta Deposição Superior Livre de Defeitos

- Qual o papel de um forno de secagem com circulação de ar de laboratório no pós-tratamento de membranas compósitas? Domine a Estabilidade

- Quais são as principais vantagens de usar um sistema de síntese hidrotermal por micro-ondas? Produção Rápida e Uniforme de CNS

- Qual é a função específica de um forno de laboratório de alta temperatura durante a ativação de catalisadores à base de caulim?

- Qual é o propósito de usar equações governantes generalizadas? | Modelagem de Fornos 3D Instacionários por Especialistas

- Qual é o propósito da pré-secagem de matérias-primas de SiO2 a 400 graus Celsius? Garanta uma Síntese Estequiométrica Precisa