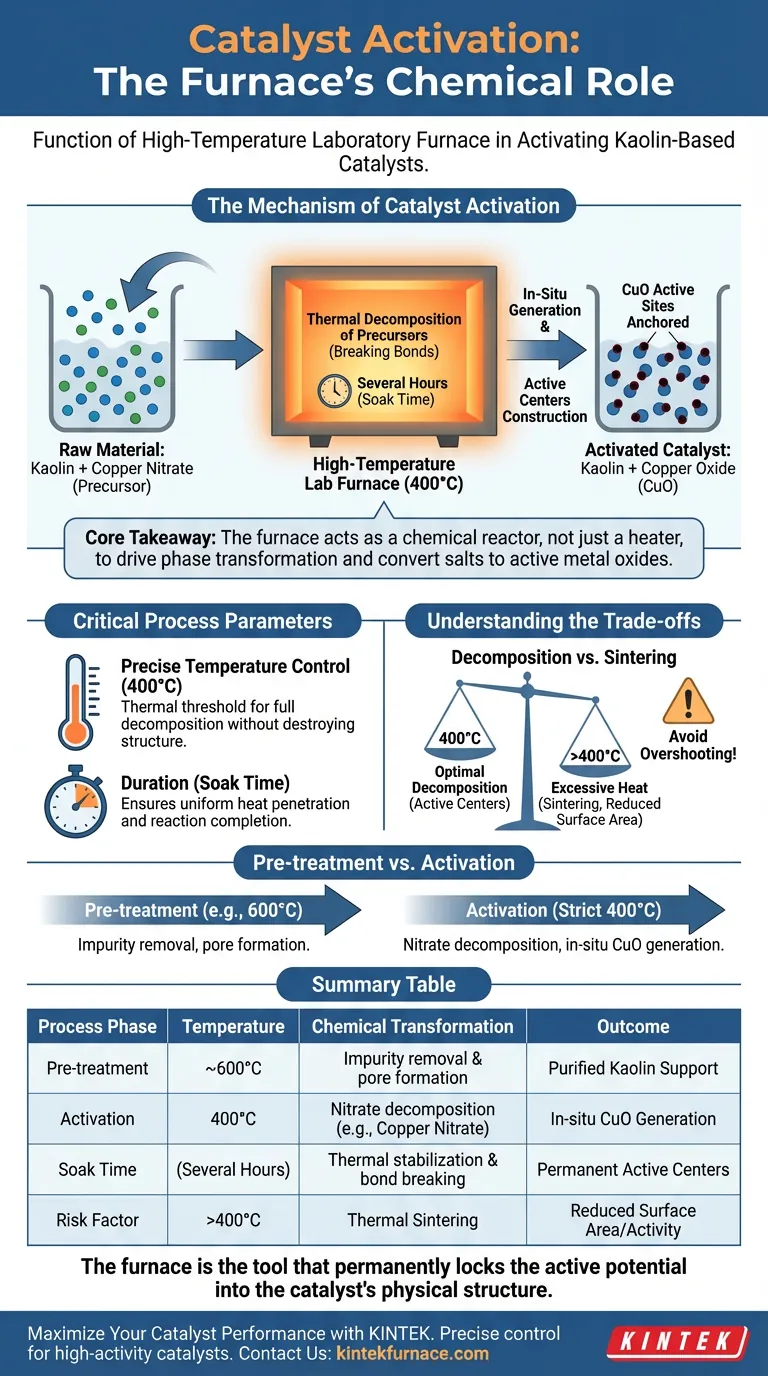

A função específica de um forno de laboratório de alta temperatura durante a ativação de catalisadores à base de caulim é facilitar a decomposição química de precursores metálicos em agentes catalíticos ativos.

Especificamente, para caulim carregado com nitrato de cobre, o forno mantém uma temperatura constante de 400°C por várias horas. Este tratamento térmico decompõe o nitrato de cobre, resultando na geração in-situ de óxido de cobre (CuO). Esta conversão é a etapa definidora que constrói os centros ativos na estrutura de suporte, transformando efetivamente uma mistura inerte em um catalisador funcional.

Ponto Principal O forno atua não apenas como um dispositivo de aquecimento, mas como um reator químico que impulsiona a transformação de fase dos precursores do catalisador. Seu papel principal é converter sais metálicos (como nitrato de cobre) em óxidos metálicos ativos (como CuO) através de calcinação precisa, ancorando-os ao suporte de caulim para criar sítios ativos estáveis.

O Mecanismo de Ativação do Catalisador

O processo de ativação é uma transformação química impulsionada pelo calor. Entender o que acontece dentro do forno explica por que esse equipamento é a peça central da preparação do catalisador.

Decomposição Térmica dos Precursores

A matéria-prima que entra no forno é argila de caulim impregnada com um sal metálico, tipicamente nitrato de cobre. Em sua forma bruta, este sal é cataliticamente inativo. O forno fornece a energia necessária para quebrar as ligações químicas do nitrato.

Geração In-Situ de Fases Ativas

A uma temperatura sustentada de 400°C, os compostos de nitrato se decompõem. Este processo deixa para trás óxido de cobre (CuO) diretamente na superfície do caulim. Como isso acontece "in-situ" (no local), o óxido se forma intimamente com a estrutura de suporte, em vez de ser misturado mecanicamente posteriormente.

Construção de Centros Ativos

O objetivo final deste ciclo de aquecimento é a criação de centros ativos. Estes são os sítios atômicos específicos onde ocorrerão futuras reações químicas. Sem este tratamento térmico, o material seria simplesmente argila coberta de sal; o forno o transforma em um material estruturado capaz de acelerar reações químicas.

Parâmetros Críticos do Processo

Para que a ativação seja bem-sucedida, o forno deve fornecer mais do que apenas calor; ele deve fornecer um ambiente controlado.

Controle Preciso de Temperatura

A temperatura alvo de 400°C não é arbitrária. É o limiar térmico específico necessário para decompor completamente o nitrato de cobre sem destruir a estrutura subjacente do caulim. O forno deve manter essa temperatura com precisão para garantir que a conversão química seja uniforme em todo o lote.

Duração e Estabilidade Térmica

O processo requer que a temperatura seja mantida constante por várias horas. Este "tempo de imersão" garante que o calor penetre no núcleo do material e que a reação de decomposição seja concluída. Se a temperatura do forno flutuar, o catalisador resultante pode ter atividade irregular ou sítios ativos incompletos.

Entendendo os Compromissos

Embora o forno seja essencial para a ativação, o uso inadequado ou a seleção incorreta do equipamento podem degradar o desempenho do catalisador.

Decomposição vs. Sinterização

Existe um delicado equilíbrio no tratamento térmico. Você deve aplicar calor suficiente para decompor o precursor (400°C), mas calor excessivo ou ultrapassar a temperatura pode levar à sinterização. A sinterização faz com que as partículas de metal ativo se aglutinem, reduzindo drasticamente a área superficial e a eficácia do catalisador.

Pré-tratamento vs. Ativação

É importante distinguir entre o pré-tratamento do suporte bruto e a ativação do catalisador final. Enquanto o caulim natural bruto pode ser calcinado em temperaturas mais altas (por exemplo, 600°C) para remover impurezas e aumentar a porosidade, a ativação do catalisador carregado com cobre ocorre em uma temperatura mais baixa e mais rigorosa (400°C). Confundir esses dois pontos de ajuste pode destruir a fase ativa de cobre.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de seus catalisadores à base de caulim, aplique estes princípios à sua estratégia de processamento térmico:

- Se o seu foco principal é Atividade Química: Certifique-se de que seu forno possa manter exatamente 400°C sem flutuações para garantir a conversão completa de nitrato de cobre em óxido de cobre (CuO).

- Se o seu foco principal é Consistência de Lote: Verifique se o seu forno tem excelente estabilidade de campo térmico para que cada grama de material receba o mesmo histórico térmico, evitando "pontos mortos" no leito do catalisador.

- Se o seu foco principal é Integridade Estrutural: Evite exceder a temperatura de ativação necessária; calor mais alto não significa melhor ativação e muitas vezes leva ao colapso da estrutura de poros do catalisador.

O forno é a ferramenta que fixa permanentemente o potencial ativo na estrutura física do catalisador.

Tabela Resumo:

| Fase do Processo | Temperatura | Transformação Química | Resultado |

|---|---|---|---|

| Pré-tratamento | ~600°C | Remoção de impurezas e formação de poros | Suporte de Caulim Purificado |

| Ativação | 400°C | Decomposição de nitrato (por exemplo, Nitrato de Cobre) | Geração In-situ de CuO |

| Tempo de Imersão | Várias Horas | Estabilização térmica e quebra de ligações | Centros Ativos Permanentes |

| Fator de Risco | >400°C | Sinterização Térmica | Área Superficial/Atividade Reduzida |

Maximize o Desempenho do Seu Catalisador com a KINTEK

O controle preciso da temperatura é a diferença entre um catalisador de alta atividade e um lote falho. Na KINTEK, entendemos que a estabilidade térmica é crítica para a delicada geração in-situ de centros ativos em suportes de caulim.

Por que Escolher a KINTEK?

- P&D e Fabricação Especializados: Nossos sistemas são projetados para evitar o excesso de temperatura e a sinterização.

- Soluções Versáteis: Se você precisa de sistemas Muffle, Tubulares, Rotativos, a Vácuo ou CVD, fornecemos as ferramentas necessárias para calcinação sofisticada.

- Personalizável para Suas Necessidades: Adaptamos nossos fornos de alta temperatura de laboratório para atender aos seus requisitos específicos de limiar térmico e tempo de imersão.

Garanta que seus precursores de catalisador se transformem em sítios ativos estáveis e de alto desempenho com nossa tecnologia líder de mercado.

Entre em Contato com a KINTEK Hoje para Aumentar a Eficiência do Seu Laboratório

Guia Visual

Referências

- Mohammed Alhassan, U. Shamsideen. PRODUCTION OF BIOLUBRICANT BLEND FROM JATROPHA CURCAS OIL. DOI: 10.33003/fjs-2023-0706-2168

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que a análise termogravimétrica (TGA) é necessária para carbono rígido modificado? Otimize a Estabilidade e a Composição

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Qual é a função de um reservatório de auxiliar de sinterização? Desbloqueie a Densificação Rápida através da Tecnologia de Sinterização MV

- Qual é a função principal do equipamento de carbonização? Domine a conversão de biomassa em combustível com precisão

- Quais são as principais vantagens técnicas da sinterização em forno de micro-ondas de etapa única para cerâmicas SSBSN?

- Por que um britador de mandíbula é usado para a britagem inicial do minério de magnesita? Maximize a Eficiência e Proteja seu Moinho

- Como um forno de metalurgia de superfície por plasma consegue a infiltração? Engenharia de Ligações de Difusão de Alto Desempenho

- Como um forno de aquecimento industrial é usado para a normalização do aço de engrenagem 20MnCr? Domine a Integridade Microestrutural