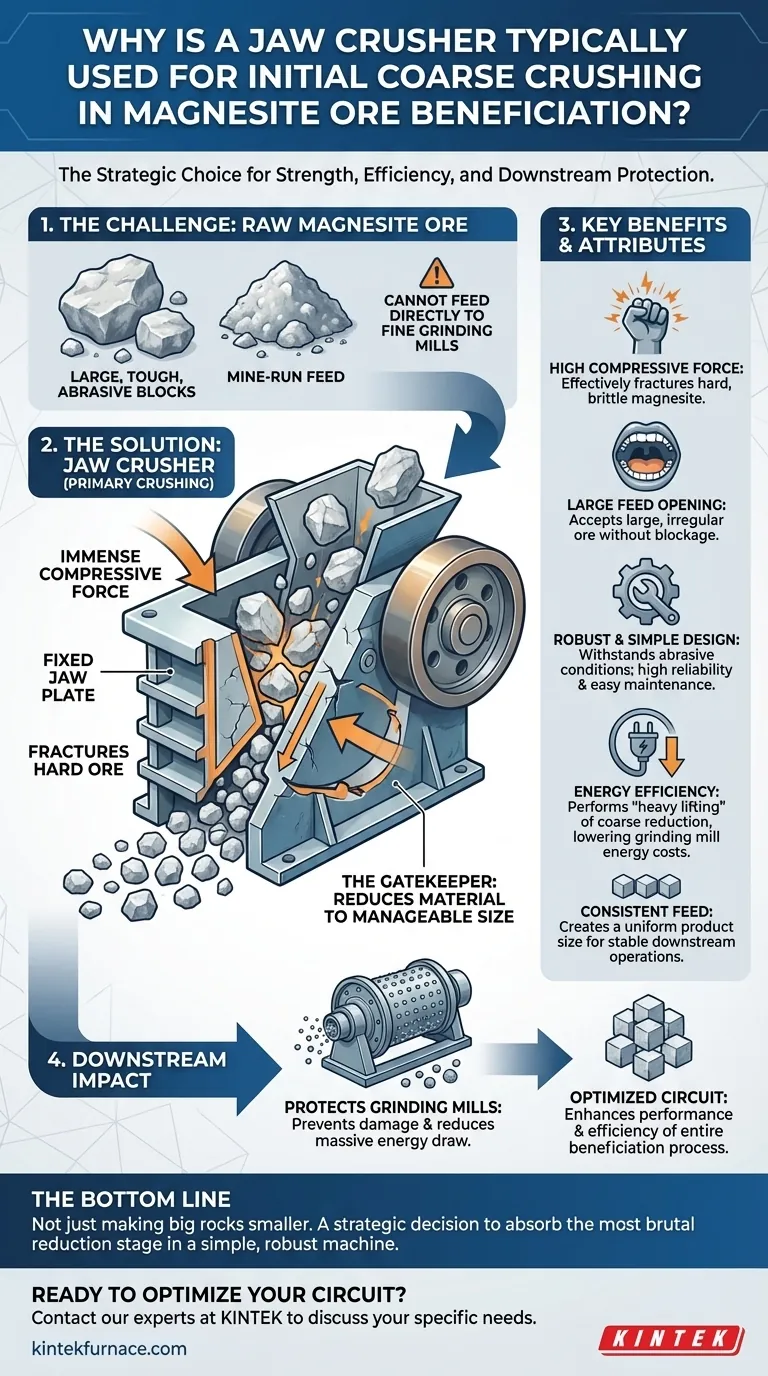

No processamento de minério de magnesita, o britador de mandíbula é o equipamento designado para a etapa inicial de britagem grosseira devido à sua capacidade de aplicar imensa força de compressão. Ele é projetado especificamente para quebrar os blocos grandes, resistentes e muitas vezes abrasivos do minério bruto entregue pela mina. Esta primeira etapa é essencial para reduzir o material a um tamanho gerenciável, o que, por sua vez, diminui o consumo de energia e o estresse mecânico nos equipamentos de moagem subsequentes e mais sensíveis.

O uso de um britador de mandíbula é uma decisão estratégica no processamento mineral. Não se trata apenas de reduzir rochas grandes; trata-se de absorver a etapa mais brutal de redução de tamanho em uma máquina simples e robusta para proteger equipamentos mais complexos e otimizar a eficiência energética de todo o circuito de beneficiamento.

O Princípio da Britagem Primária

A britagem primária é a primeira e mais exigente etapa mecanicamente no processo de cominuição, que é a redução geral do tamanho das partículas. Seu papel é fundamental para o sucesso de todas as operações subsequentes.

Por que a Britagem Grosseira é Inegociável

Você não pode alimentar pedregulhos grandes e irregulares de uma mina diretamente em um moinho de moagem fina. O moinho não é projetado para lidar com esses tamanhos e seria danificado catastroficamente.

Os britadores primários agem como os porteiros da planta de processamento, garantindo que todo o material seja reduzido a um tamanho previsível e gerenciável para a próxima etapa.

O Objetivo: Preparação para a Liberação

O objetivo final da britagem e moagem é "liberar" a valiosa magnesita da rocha estéril circundante, conhecida como ganga.

Ao quebrar o minério ao longo de seus planos de fratura naturais, o britador de mandíbula inicia esse processo de liberação, facilitando a separação completa dos minerais nas etapas de moagem subsequentes.

Por Que o Britador de Mandíbula é a Ferramenta Certa para o Trabalho

Embora existam outros britadores, as características de design específicas do britador de mandíbula o tornam excepcionalmente adequado para a britagem primária de minérios duros como a magnesita.

Um Mecanismo Construído para Resistência à Compressão

Um britador de mandíbula opera com uma placa de mandíbula fixa e uma placa de mandíbula móvel. Este design simples cria uma câmara de britagem em forma de V.

A mandíbula móvel exerce enorme força de compressão sobre o minério, fraturando-o efetivamente. Essa pressão direta é ideal para materiais duros e quebradiços como a magnesita.

Manuseio de Alimentação Grande e Irregular

Os britadores de mandíbula são definidos por uma grande abertura de alimentação, ou boca. Isso permite que eles aceitem blocos de minério muito grandes e de formato irregular sem entupimento, um requisito crítico para um britador primário.

Simplicidade e Durabilidade

Comparados a outros tipos de britadores primários, os britadores de mandíbula são mecanicamente simples e excepcionalmente robustos. Sua construção robusta permite que eles suportem o ambiente de alto impacto e abrasivo de um local de mineração com alta confiabilidade e manutenção relativamente simples.

Entendendo as Compensações

Nenhum equipamento é perfeito para todas as tarefas. Entender as limitações do britador de mandíbula esclarece seu papel específico no circuito.

Não Projetado para Redução Fina

Um britador de mandíbula é um especialista em britagem grosseira. Ele tem uma razão de redução limitada, o que significa que ele só pode tornar o minério algumas vezes menor que o seu tamanho de alimentação.

Ele não pode produzir as partículas finas necessárias para métodos de separação como a flotação; esse é o trabalho de britadores secundários e moinhos de moagem.

Ineficiente com Materiais Pegajosos

A ação de compressão de um britador de mandíbula pode causar problemas com minérios macios ou pegajosos, que podem compactar e entupir a câmara de britagem. Essa limitação reforça por que é uma excelente escolha para magnesita dura e não pegajosa.

O Impacto na Eficiência a Jusante

O desempenho do britador primário tem um efeito cascata significativo em toda a planta de processamento, especialmente no consumo de energia e na vazão.

Reduzindo o Fardo dos Moinhos de Moagem

A moagem é, de longe, a parte mais intensiva em energia do processamento mineral. Cada unidade de redução de tamanho alcançada na etapa de britagem é uma unidade de energia economizada na etapa de moagem.

O britador de mandíbula realiza o "trabalho pesado" da redução inicial de tamanho de forma muito mais econômica do que um moinho de moagem poderia, reduzindo drasticamente os custos gerais de energia da planta.

Criando uma Alimentação Consistente para Etapas Secundárias

Ao transformar o minério imprevisível e extraído da mina em um produto com tamanho máximo controlado, o britador de mandíbula fornece uma alimentação consistente e gerenciável para circuitos de britagem secundária ou moagem. Essa estabilidade melhora o desempenho e a eficiência de todos os equipamentos subsequentes.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar um britador de mandíbula para serviço primário é uma decisão de engenharia baseada nas características do minério e nos objetivos operacionais da planta.

- Se o seu foco principal é o manuseio de alimentação dura, abrasiva e de grande porte: O britador de mandíbula é a escolha padrão devido à sua alta força de compressão e design robusto.

- Se o seu foco principal é maximizar a eficiência energética da planta: O uso de um britador de mandíbula para redução grosseira é uma primeira etapa crítica para reduzir o enorme consumo de energia dos circuitos de moagem a jusante.

- Se o seu foco principal é alcançar alta vazão com tempo de inatividade mínimo: A simplicidade mecânica e a durabilidade de um britador de mandíbula o tornam um cavalo de batalha confiável para a exigente etapa de britagem primária.

Em última análise, o papel do britador de mandíbula é absorver de forma confiável e econômica o impacto inicial e brutal da redução de tamanho, preparando todo o processo de beneficiamento de magnesita para o sucesso.

Tabela Resumo:

| Atributo Chave | Benefício para o Processamento de Minério de Magnesita |

|---|---|

| Alta Força de Compressão | Fratura efetivamente o minério de magnesita duro e quebradiço. |

| Grande Abertura de Alimentação | Aceita minério bruto grande e irregular sem entupimento. |

| Design Robusto e Simples | Resiste a condições abrasivas com alta confiabilidade e fácil manutenção. |

| Eficiência Energética | Realiza o "trabalho pesado" da redução grosseira, reduzindo drasticamente os custos de energia dos moinhos de moagem. |

| Alimentação Consistente | Cria um tamanho de produto uniforme para operações estáveis de britagem secundária e moagem. |

Pronto para Otimizar Seu Circuito de Beneficiamento de Magnesita?

Escolher o britador primário certo é o primeiro passo crítico para uma operação mais eficiente e lucrativa. Nossa equipe na KINTEK pode ajudá-lo a selecionar o britador de mandíbula robusto ideal para lidar com seu minério mais difícil, proteger seus equipamentos a jusante e reduzir significativamente seu consumo de energia.

Oferecemos soluções para: Operações de mineração e plantas de processamento mineral focadas em minérios duros e abrasivos como a magnesita.

Nossa expertise inclui: Projetar e fornecer britadores duráveis e de alto desempenho, apoiados por engenharia e fabricação especializadas.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e descobrir como nossas soluções de britagem confiáveis podem aprimorar todo o seu processo de beneficiamento.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas