A sinterização em forno de micro-ondas de etapa única revoluciona a produção de cerâmicas SSBSN principalmente através do aquecimento volumétrico. Ao contrário dos métodos tradicionais que dependem da condução de calor externa, esta técnica utiliza a própria perda eletromagnética do material para gerar calor internamente, resultando em taxas de aquecimento rápidas, consumo de energia significativamente reduzido e supressão crítica da volatilização do bismuto.

Principal Conclusão Ao alavancar a perda eletromagnética para aquecimento volumétrico, a sinterização por micro-ondas condensa processos complexos de duas etapas em uma única operação rápida. Isso não apenas reduz os custos de energia, mas também resolve o desafio específico de reter elementos voláteis de bismuto, resultando diretamente em cerâmicas SSBSN com microestrutura e propriedades dielétricas superiores.

A Mecânica do Aquecimento Volumétrico

Geração Interna de Calor

A mudança técnica fundamental neste processo é o aquecimento volumétrico. Em vez de aplicar calor à superfície, o sistema de micro-ondas explora a perda eletromagnética do próprio material SSBSN.

Isso faz com que o material gere calor de dentro para fora através do acoplamento direto com os dipolos cerâmicos. A transferência de energia é imediata e permeia todo o volume do material simultaneamente.

Superando Limites de Condutividade Térmica

Fornos de resistência tradicionais dependem do calor conduzindo da superfície para dentro. Este é frequentemente um processo lento limitado pela condutividade térmica da cerâmica.

A sinterização por micro-ondas elimina esse gargalo. Como o calor é gerado uniformemente em todo o material, o sistema atinge taxas de aquecimento rápidas (potencialmente até 100°C por minuto) que fornos tradicionais não conseguem igualar com segurança sem causar estresse térmico.

Benefícios Operacionais e Microestruturais

Otimizando o Fluxo de Trabalho

O processamento padrão para essas cerâmicas geralmente requer um perfil de sinterização tradicional de duas etapas para gerenciar a densificação e o crescimento de grãos.

A tecnologia de micro-ondas simplifica isso em um processo de etapa única. O aquecimento rápido e a distribuição uniforme de temperatura permitem a densificação completa em um ciclo contínuo, reduzindo significativamente o tempo total de processamento e o consumo de energia.

Suprimindo a Volatização do Bismuto

Um desafio crítico na sinterização de cerâmicas SSBSN é a tendência dos elementos de bismuto de volatilizar (evaporar) em altas temperaturas. A perda de bismuto altera a estequiometria e degrada o desempenho.

As taxas de aquecimento rápidas e os tempos de permanência mais curtos da sinterização por micro-ondas suprimem efetivamente essa volatilização. Ao minimizar o tempo que o material passa em temperaturas críticas, a composição química permanece estável.

Propriedades Superiores do Material

A combinação de aquecimento rápido e composição química retida leva a uma microestrutura mais uniforme.

Como o processo inibe o crescimento descontrolado de grãos e preserva o teor de bismuto, a cerâmica final exibe propriedades dielétricas superiores. Isso torna o material mais eficaz para suas aplicações eletrônicas pretendidas em comparação com as contrapartes sinterizadas tradicionalmente.

Compreendendo as Compensações

Acoplamento Específico do Material

A sinterização por micro-ondas não é universalmente aplicável da mesma forma que um forno de resistência; depende da capacidade do material de absorver energia de micro-ondas.

A eficiência do processo depende muito do fator de perda dielétrica da formulação SSBSN específica. Se o material não se acoplar bem com a frequência de micro-ondas, o aquecimento pode ser ineficiente ou exigir métodos de aquecimento híbridos.

Complexidade do Controle do Processo

Embora o processo simplifique as *etapas*, ele aumenta a necessidade de parâmetros de controle precisos.

Como o aquecimento é tão rápido, a margem para erro é menor. Os operadores devem gerenciar estritamente a entrada de energia para evitar "fuga térmica", onde o material aquece descontroladamente em pontos quentes localizados, potencialmente rachando a cerâmica.

Fazendo a Escolha Certa para Seu Objetivo

Ao avaliar se deve fazer a transição da sinterização tradicional para a sinterização por micro-ondas de etapa única para a produção de SSBSN, considere suas restrições primárias:

- Se seu foco principal é a Integridade Compositiva: Escolha a sinterização por micro-ondas para suprimir a volatilização do bismuto e garantir a estequiometria consistente.

- Se seu foco principal é a Eficiência Operacional: Escolha a sinterização por micro-ondas para reduzir os tempos de ciclo e diminuir os custos de energia consolidando duas etapas em uma.

- Se seu foco principal é o Desempenho do Componente: Escolha a sinterização por micro-ondas para obter uma microestrutura uniforme com propriedades dielétricas otimizadas.

Em última análise, a sinterização por micro-ondas transforma a fabricação de cerâmicas SSBSN de um processo lento e limitado pela condução térmica em um evento de aquecimento volumétrico rápido e energeticamente eficiente.

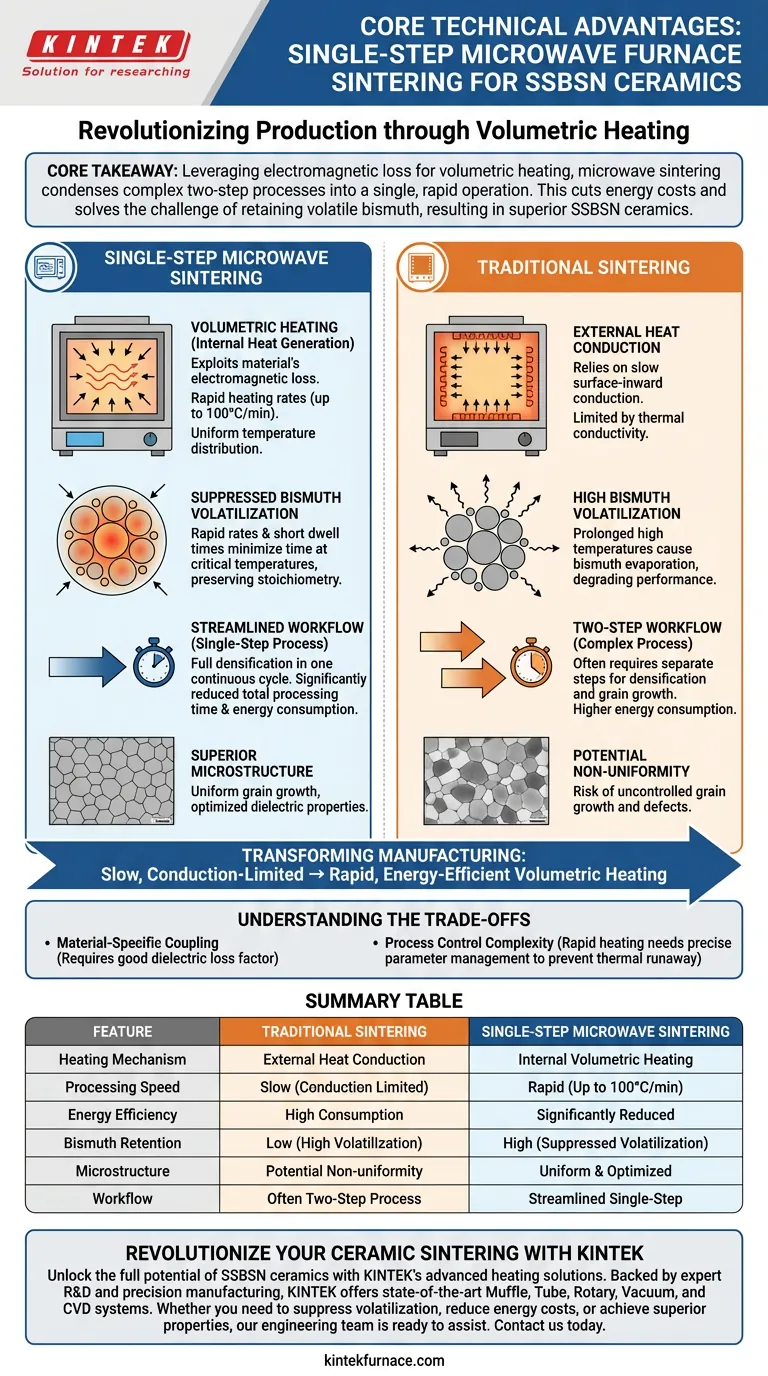

Tabela Resumo:

| Característica | Sinterização Tradicional | Sinterização por Micro-ondas de Etapa Única |

|---|---|---|

| Mecanismo de Aquecimento | Condução de Calor Externa | Aquecimento Volumétrico Interno |

| Velocidade de Processamento | Lento (Limitado por Condução) | Rápido (Até 100°C/min) |

| Eficiência Energética | Alto Consumo | Significativamente Reduzido |

| Retenção de Bismuto | Baixa (Alta Volatização) | Alta (Volatização Suprimida) |

| Microestrutura | Potencial Não Uniformidade | Uniforme e Otimizada |

| Fluxo de Trabalho | Frequentemente Processo de Duas Etapas | Etapa Única Otimizada |

Revolucione Sua Sinterização de Cerâmica com KINTEK

Desbloqueie todo o potencial das cerâmicas SSBSN com as soluções avançadas de aquecimento da KINTEK. Apoiada por P&D especializada e fabricação de precisão, a KINTEK oferece sistemas de ponta de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com fornos de alta temperatura de laboratório personalizáveis projetados para atender às suas especificações exclusivas de material.

Se você precisa suprimir a volatilização de elementos, reduzir custos de energia ou obter propriedades dielétricas superiores, nossa equipe de engenharia está pronta para ajudar. Entre em contato conosco hoje para discutir como nossa tecnologia de forno personalizada pode aprimorar a eficiência do seu laboratório e o desempenho do material.

Guia Visual

Referências

- Anurag Pritam, Susanta Sinha Roy. Multiple relaxation mechanisms in SrBi2Nb2O9 ceramic tweaked by tin and samarium incorporation in assistance with single-step microwave sintering. DOI: 10.1007/s00339-024-07482-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno SPS para sinterização por plasma com faísca

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais fatores são avaliados durante a avaliação de um projeto de forno industrial? Otimize seu processo térmico

- Por que um forno de secagem a vácuo de laboratório é essencial para o método de inchaço-encapsulamento-encolhimento? Qualidade do Filme Travado

- Como funcionam os MFCs e as Garrafas de Precursores em AP-ALD? Controle de Vapor de Precisão para Revestimentos Atômicos

- Como o equipamento de forjamento em escala industrial influencia a morfologia dos carbonetos primários no aço ferramenta H13?

- Por que um sistema de aquecimento com feedback de malha fechada é essencial para a análise de TL? Dicas de Precisão para Cinética de Alta Precisão

- Qual é o propósito de usar um fluxo de Argônio durante a ativação? Aumentar a Eficiência de Adsorção de $CO_2$

- Por que o XPS é usado para analisar catalisadores de manganês? Domine os Estados de Valência da Superfície para Maior Reatividade

- Quais são os benefícios dos fornos de ciclagem térmica? Aumente a velocidade, a eficiência e a durabilidade