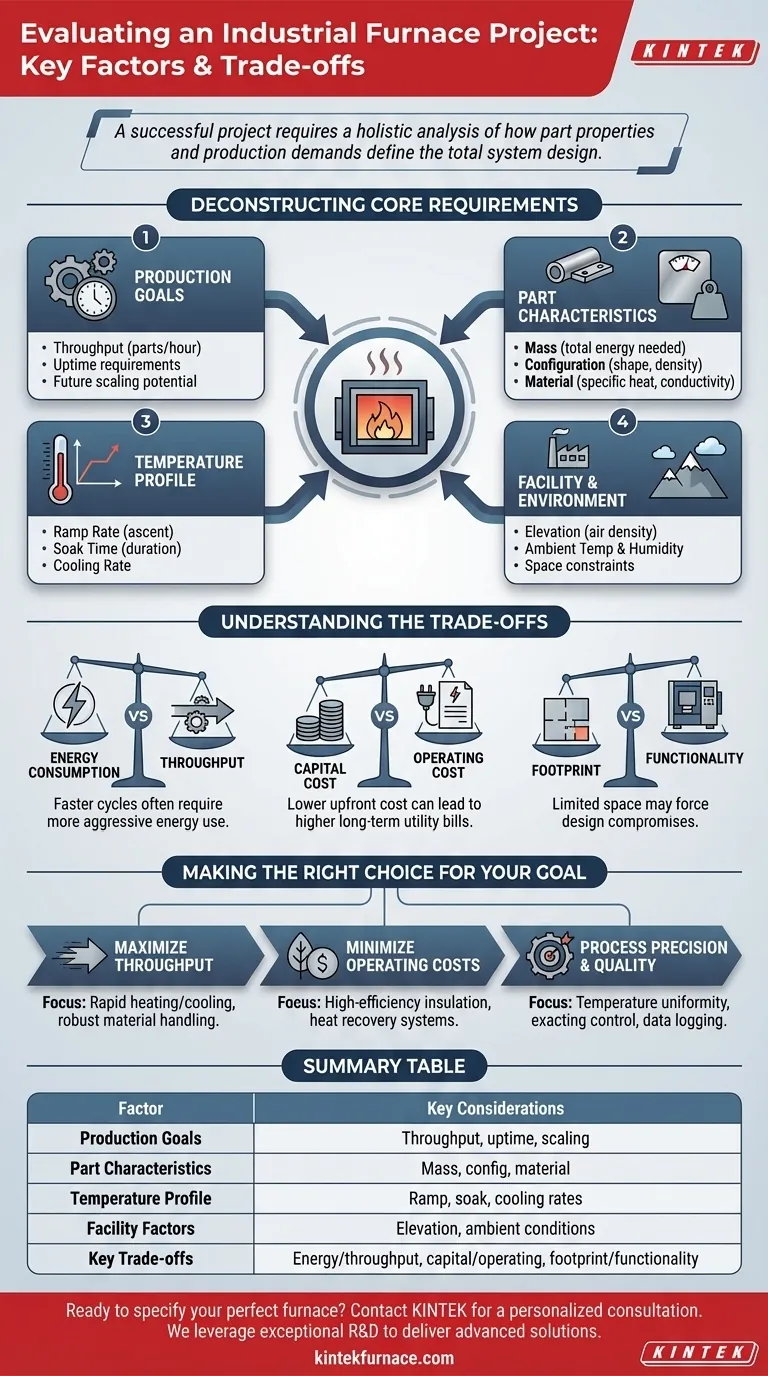

Para avaliar adequadamente um projeto de forno industrial, você deve avaliar um conjunto específico de parâmetros operacionais e físicos. Os fatores centrais incluem metas de produção, a massa e a configuração física das peças a serem processadas, o perfil de temperatura necessário e as condições ambientais da instalação, como sua elevação.

Um projeto de forno bem-sucedido vai além da especificação de uma temperatura e tamanho. Requer uma análise holística de como as propriedades da peça e as demandas de produção definem coletivamente a energia total e o projeto do sistema necessários para alcançar um processo térmico confiável e eficiente.

Desconstruindo os Requisitos Centrais

Um forno não é um forno simples; é um sistema projetado onde cada componente é especificado para atender a um objetivo preciso de processamento térmico. Compreender como cada requisito influencia o projeto final é fundamental para evitar erros caros em desempenho e eficiência.

Metas de Produção

Suas metas de produção definem o ritmo de todo o sistema. Isso não se trata apenas do número de peças por hora, mas também do tempo de atividade necessário e do potencial de escalonamento futuro.

Esses dados informam diretamente o tamanho do forno, a potência de seu sistema de aquecimento e o projeto de seus componentes de manuseio de materiais (por exemplo, velocidade da esteira transportadora ou mecanismos de carregamento em lote).

Características da Peça (Massa, Configuração e Construção)

A própria peça é a variável mais importante. Suas propriedades físicas ditam como ela se comportará dentro do forno.

A massa da peça determina a quantidade total de energia (BTUs ou kWh) necessária para elevar sua temperatura. Uma peça mais pesada requer significativamente mais energia e tempo para aquecer do que uma mais leve.

A configuração da peça — sua forma, densidade e complexidade — afeta como ela absorve calor. Um bloco denso e sólido aquecerá muito mais lentamente do que uma estrutura fina e oca, pois o calor deve penetrar em seu núcleo.

O material de construção (por exemplo, aço, alumínio, cerâmica) também é crucial devido à sua capacidade térmica específica e condutividade térmica, que definem a rapidez com que ele aceita e distribui energia térmica.

O Perfil de Temperatura

O perfil de temperatura é a jornada térmica prescrita da peça. É muito mais do que apenas uma temperatura de pico.

Este perfil inclui a taxa de subida de temperatura (taxa de rampa), a duração em uma temperatura específica (tempo de imersão) e a taxa de resfriamento.

Cada fase dita um aspecto diferente do projeto do forno. Uma taxa de rampa rápida requer um sistema de aquecimento de alta potência, enquanto um longo tempo de imersão exige excelente isolamento e controles de temperatura precisos para garantir uniformidade e evitar ultrapassagem.

Fatores de Instalação e Ambientais

O forno não opera no vácuo. Seu ambiente circundante impacta diretamente seu desempenho e segurança.

A elevação da instalação é um fator crítico para fornos a combustível. Elevações mais altas têm menor densidade de ar, o que significa que há menos oxigênio disponível para a combustão. Isso requer ajustes no queimador e nos sistemas de suprimento de ar para garantir uma queima de combustível eficiente e completa.

A temperatura ambiente e a umidade também podem afetar a vida útil dos elementos de aquecimento, o resfriamento do gabinete de controle e a eficiência energética geral.

Compreendendo os Compromissos

Especificar um forno industrial é um exercício de equilíbrio de prioridades concorrentes. Estar ciente desses compromissos é essencial para fazer um investimento informado.

Consumo de Energia vs. Vazão

Aumentar a vazão encurtando os tempos de ciclo geralmente requer uma aplicação mais agressiva de energia. Isso pode levar a custos de energia mais altos por peça.

A chave é encontrar o equilíbrio ideal onde as metas de produção sejam atendidas sem desperdício excessivo de energia, muitas vezes por meio de sistemas eficientes de recuperação de calor ou isolamento otimizado.

Custo de Capital vs. Custo Operacional

Um forno com custo inicial mais baixo pode ser tentador, mas pode levar a despesas de longo prazo mais altas.

Modelos mais baratos podem usar isolamento menos eficaz ou sistemas de aquecimento menos eficientes, resultando em perda contínua de calor e contas de serviços públicos mais altas por anos. Investir mais em isolamento superior e recuperação de calor pode render um custo total de propriedade significativamente menor.

Pegada vs. Funcionalidade

O espaço físico disponível em sua instalação é uma restrição rígida. Um forno maior pode oferecer melhor uniformidade de temperatura e eficiência, mas pode não caber.

Isso pode forçar compromissos no projeto, como configurações verticais ou sistemas de manuseio de materiais mais complexos, que podem impactar o acesso de manutenção e o fluxo de trabalho operacional.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir que a especificação do seu forno esteja alinhada com seus objetivos de negócios, defina claramente seu principal impulsionador para o investimento.

- Se seu foco principal é maximizar a vazão: Sua especificação deve priorizar capacidades rápidas de aquecimento e resfriamento e sistemas robustos de manuseio de materiais.

- Se seu foco principal é minimizar os custos operacionais de longo prazo: Enfatize isolamento de alta eficiência, sistemas de controle avançados e tecnologias de recuperação de calor, mesmo que isso aumente o investimento de capital inicial.

- Se seu foco principal é a precisão do processo e a qualidade da peça: Centre seus requisitos em uniformidade de temperatura, controle rigoroso de todo o perfil térmico e capacidades de registro de dados.

Uma avaliação completa e bem definida é a base de uma operação de processamento térmico bem-sucedida e lucrativa.

Tabela Resumo:

| Fator | Considerações Chave |

|---|---|

| Metas de Produção | Vazão, tempo de atividade, necessidades de escalonamento futuro |

| Características da Peça | Massa, configuração, material de construção |

| Perfil de Temperatura | Taxa de rampa, tempo de imersão, taxa de resfriamento |

| Fatores da Instalação | Elevação, temperatura ambiente, umidade |

| Compromissos Chave | Energia vs. vazão, capital vs. custo operacional, pegada vs. funcionalidade |

Pronto para especificar um forno industrial que equilibre perfeitamente suas metas de produção, eficiência energética e orçamento?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções de forno avançadas e de alto desempenho. Se você precisa de um forno padrão Muffle, Tube ou Rotary, ou de um sistema personalizado de Vácuo, Atmosfera ou CVD/PECVD, nossa profunda capacidade de personalização garante que seus requisitos exclusivos de processamento térmico sejam atendidos com precisão.

Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada e deixe-nos ajudá-lo a construir a base para uma operação de processamento térmico bem-sucedida e lucrativa.

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Como procede tipicamente o processo de trabalho de um forno de tubo de quartzo? Domine o Aquecimento de Precisão para Materiais Avançados

- O que é um forno de tubo de quartzo e qual é o seu principal uso? Essencial para Processamento Controlado em Alta Temperatura

- Quais são as principais características de um forno tubular de quartzo? Descubra a precisão de alta temperatura para o seu laboratório

- O que acontece com os efeitos de transferência de calor convectiva e radiativa em altas temperaturas de gás de fornalha? A Radiação Domina para um Aquecimento Superior

- Qual é a necessidade de usar tubos de quartzo selados a vácuo? Garantindo a Integridade no Tratamento Térmico de Ligas Ti-Cu