A função principal do reservatório de auxiliar de sinterização na sinterização por difusão de vapor acionada por micro-ondas (MV-sintering) é atuar como uma fonte dinâmica de espécies químicas voláteis que catalisam a densificação das partículas de eletrólito. Construído a partir de materiais compósitos de NiO-BZCYYb, o reservatório se decompõe sob irradiação de micro-ondas para liberar vapores essenciais que modificam as superfícies das partículas e reduzem o atrito.

Ponto Chave O reservatório utiliza energia de micro-ondas para transformar precursores sólidos em um vapor ativo contendo bário e níquel. Este vapor reveste as partículas alvo, induzindo um estado de "fluxo viscoso" que permite que o material se densifique significativamente mais rápido do que o faria apenas com energia térmica.

O Mecanismo de Geração de Vapor

Decomposição Induzida por Micro-ondas

O reservatório é composto por materiais compósitos de NiO-BZCYYb que contêm espécies BYN em traços. Ao contrário de um recipiente passivo, este material interage diretamente com o campo de micro-ondas. Essa interação desencadeia a decomposição das espécies em traços dentro do reservatório.

Liberação de Agentes Voláteis

À medida que as espécies BYN se decompõem, elas liberam um meio de vapor contendo especificamente bário e níquel. Estes não são subprodutos inertes; são os agentes ativos necessários para o processo de sinterização. Uma vez liberadas, essas espécies se difundem do reservatório para as partículas de eletrólito que estão sendo processadas.

Facilitando a Sinterização Rápida

Indução de Amorfização da Superfície

Quando os vapores de bário e níquel se depositam nas partículas de eletrólito, eles alteram a estrutura da superfície do material. Essa deposição induz amorfização local, o que significa que a estrutura cristalina na superfície da partícula se torna desordenada ou vítrea.

Redução do Atrito Interpartículas

A consequência física dessa amorfização é uma redução significativa no atrito interpartículas. As partículas sólidas não estão mais se atritando umas contra as outras com alta resistência.

Permitindo o Fluxo Viscoso

Com o atrito reduzido, o processo muda para um mecanismo de fluxo viscoso. Isso permite que as partículas deslizem e se reorganizem rapidamente, preenchendo lacunas e aumentando a densidade de forma muito mais eficiente do que a difusão em estado sólido tradicional.

Dependências Críticas do Processo

Especificidade do Material

O sucesso deste processo está estritamente ligado à composição química do reservatório. Sem o compósito específico de NiO-BZCYYb e suas espécies BYN em traços, os vapores de bário e níquel necessários não serão gerados.

O Papel do Campo de Micro-ondas

O reservatório funciona apenas sob a influência de um campo de micro-ondas. É a interação específica entre as micro-ondas e as espécies em traços que impulsiona a decomposição; o aquecimento térmico padrão pode não desencadear a liberação desses agentes voláteis específicos.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar o processo de MV-sintering, você deve ver o reservatório não apenas como uma ferramenta, mas como um reagente químico que dita a velocidade dos seus resultados.

- Se o seu foco principal é maximizar a densidade: Certifique-se de que o material do seu reservatório mantenha níveis adequados de espécies BYN em traços para sustentar o suprimento de vapor durante todo o ciclo.

- Se o seu foco principal é a velocidade do processo: Otimize a intensidade do campo de micro-ondas para desencadear suficientemente a decomposição do material do reservatório sem superaquecer o eletrólito alvo.

Através do controle preciso da ativação do reservatório, você aproveita a difusão de vapor para alcançar a consolidação rápida e de alta qualidade do material.

Tabela Resumo:

| Característica | Função e Impacto |

|---|---|

| Material do Reservatório | Compósito de NiO-BZCYYb contendo espécies BYN em traços |

| Agentes Ativos | Vapores voláteis de Bário (Ba) e Níquel (Ni) |

| Método de Ativação | Decomposição induzida por micro-ondas (gatilho não térmico) |

| Efeito na Superfície | Induz amorfização local das partículas de eletrólito |

| Resultado Cinético | Reduz o atrito interpartículas; permite fluxo viscoso rápido |

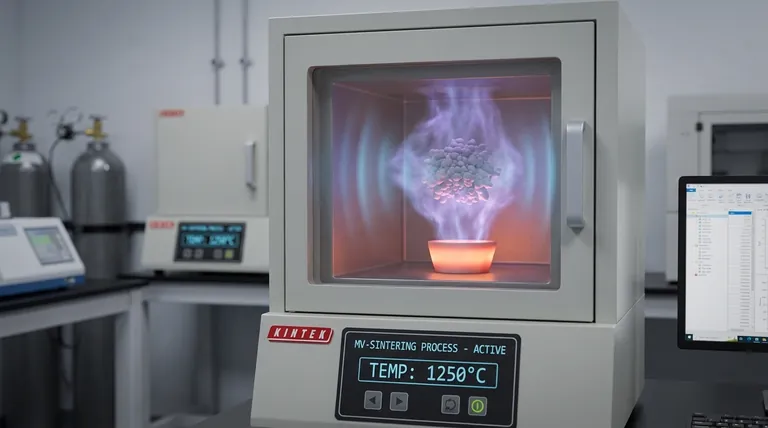

Revolucione sua Pesquisa de Materiais com a KINTEK

Desbloqueie todo o potencial da sinterização por difusão de vapor acionada por micro-ondas com equipamentos de laboratório de alta precisão. Na KINTEK, preenchemos a lacuna entre a química complexa de sinterização e o desempenho confiável.

Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD de alto desempenho, todos personalizáveis para atender às suas necessidades específicas de pesquisa ou industriais. Se você está otimizando a densidade do eletrólito ou explorando catálise avançada em fase vapor, nossa equipe técnica está pronta para ajudá-lo a projetar o ambiente térmico perfeito.

Pronto para acelerar seu processo de densificação?

Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada

Guia Visual

Referências

- Dongyeon Kim, Kang Taek Lee. Sub‐1000 °C Sintering of Protonic Ceramic Electrochemical Cells via Microwave‐Driven Vapor Phase Diffusion. DOI: 10.1002/adma.202506905

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as vantagens de usar um forno de zona flutuante óptico para VNbMoTaW? Alcançar homogeneização de altíssima pureza

- Qual é a importância do pré-aquecimento do molde? Domine o Controle Térmico para Compósitos de Matriz de Alumínio

- Quais são as três etapas pelas quais as peças passam em um forno de esteira? Sinterização Mestra para Peças Mais Fortes

- Por que o equipamento de tratamento térmico de alto desempenho e alta temperatura é essencial para a calcinação de óxido de cobre a 900°C?

- Como um forno de alta temperatura de laboratório garante a integridade de compósitos de alumínio reforçados com quasicristais? Guia de Especialista

- Por que um tratamento de recozimento a baixa temperatura é necessário para microesferas de ouro poroso? Garanta a integridade estrutural

- Qual é o objetivo técnico do pré-aquecimento do cilindro de extrusão e dos moldes para 460 ℃? Otimizar Qualidade & Fluxo

- Como os fornos de IR de alta potência se comparam aos equipamentos tradicionais para nanocompósitos? Desbloqueie o Controle Superior de Materiais