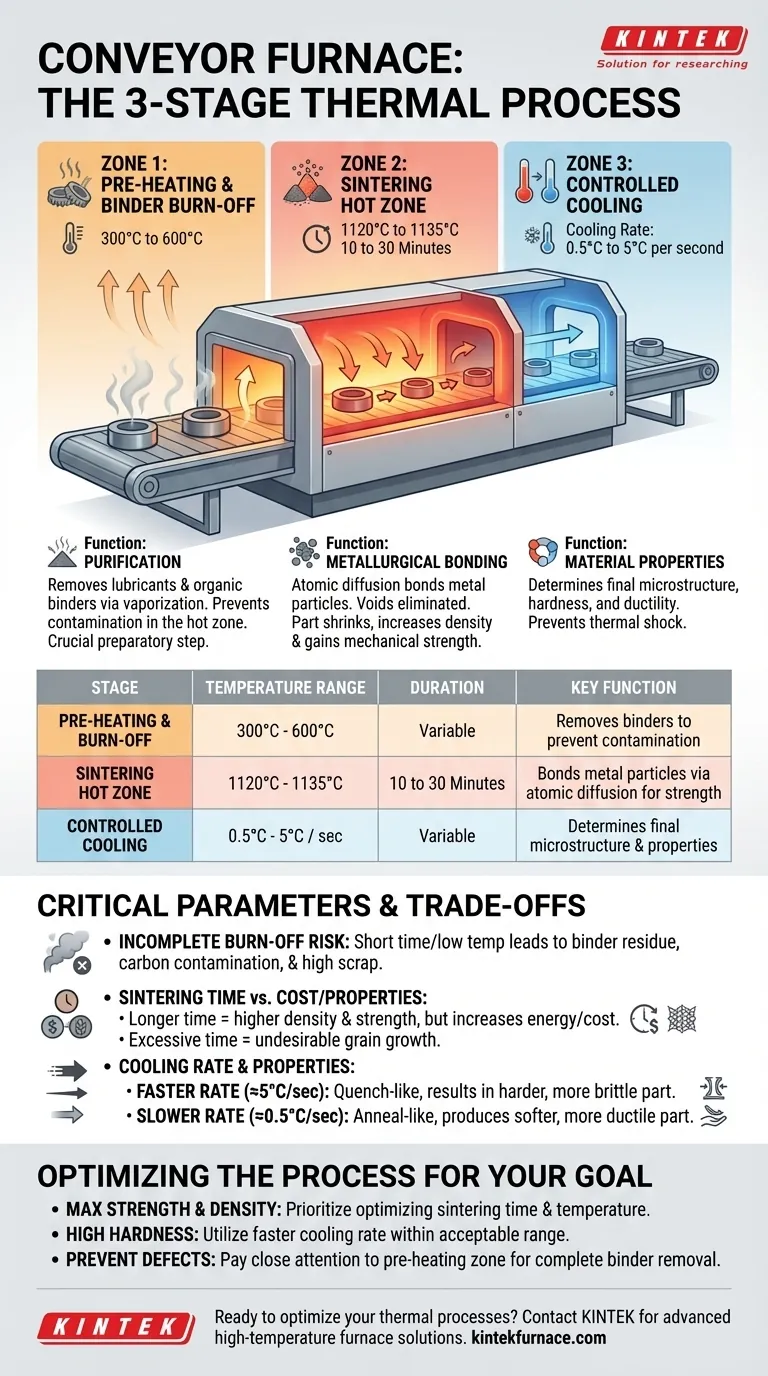

Em um forno de esteira, as peças passam por um processo térmico de três estágios projetado para sinterização ou brasagem. Os estágios são uma zona de pré-aquecimento a baixa temperatura para purificação, uma zona de alta temperatura para ligação metalúrgica e uma zona final para resfriamento controlado para atingir as propriedades desejadas do material.

A jornada através de um forno de esteira não se trata apenas de aquecimento e resfriamento. É uma transformação térmica precisa, de múltiplas zonas, que metodicamente transforma pó compactado ou componentes montados em uma peça única, robusta e funcional.

O Processo Térmico de Três Zonas Explicado

Um forno de esteira opera movendo as peças a uma velocidade constante através de zonas de temperatura distintas. Cada zona executa uma função crítica no processo geral de fabricação, mais comumente para a sinterização de peças de pó metálico.

Zona 1: Pré-aquecimento e Queima do Aglutinante (300°C a 600°C)

O primeiro estágio é um passo preparatório crucial. Antes que as peças possam ser sinterizadas em altas temperaturas, quaisquer lubrificantes ou aglutinantes orgânicos usados durante a fase de compactação do pó devem ser cuidadosamente removidos.

Aquecer as peças nesta faixa de temperatura mais baixa vaporiza esses compostos. Isso evita que contaminem a zona de sinterização de alta temperatura, o que poderia causar defeitos como fuligem, porosidade ou ligações metalúrgicas ruins no produto final.

Zona 2: Zona Quente de Sinterização (1120°C a 1135°C)

Este é o cerne do processo onde ocorre a consolidação real da peça. Nessas altas temperaturas, que estão logo abaixo do ponto de fusão do material, ocorre um processo chamado difusão atômica.

As partículas individuais de pó metálico se ligam, formando fortes “pescoços” metalúrgicos entre elas. Este processo, conhecido como sinterização, elimina os vazios entre as partículas, fazendo com que a peça encolha, aumente de densidade e ganhe resistência mecânica significativa. A peça permanece nesta zona por 10 a 30 minutos para garantir que a ligação esteja completa.

Zona 3: Resfriamento Controlado (0,5°C a 5°C por segundo)

O estágio final não é apenas resfriar a peça. A taxa de resfriamento é uma variável crítica que determina a microestrutura final e, consequentemente, as propriedades mecânicas da peça, como dureza e ductilidade.

Esta taxa de resfriamento controlada, variando de 0,5°C a 5°C por segundo, é cuidadosamente gerenciada para evitar choque térmico (que pode causar rachaduras) e para fixar a fase metalúrgica desejada.

Entendendo as Trocas e Parâmetros Críticos

A obtenção de um resultado bem-sucedido depende do equilíbrio dos parâmetros de cada zona. Um erro em uma etapa comprometerá todo o processo.

O Risco de Queima Incompleta

Se o estágio de pré-aquecimento for muito curto ou a temperatura muito baixa, o aglutinante pode não ser totalmente removido. Esse resíduo queimará na zona quente, levando à contaminação por carbono na superfície da peça e dentro do forno, criando um cenário de alto índice de refugo e alta manutenção.

Tempo de Sinterização vs. Custo e Propriedades

Um tempo mais longo na zona quente pode aumentar a densidade e a resistência da peça. No entanto, também consome mais energia e reduz o rendimento, aumentando os custos. Tempo ou temperatura excessivos também podem levar ao crescimento indesejado de grãos, o que pode, às vezes, reduzir a tenacidade do material.

Taxa de Resfriamento e Propriedades Mecânicas

A escolha da taxa de resfriamento é uma troca direta entre dureza e ductilidade.

- Uma taxa de resfriamento mais rápida (mais próxima de 5°C/seg) age como um têmpera, resultando em uma peça mais dura, mas potencialmente mais quebradiça.

- Uma taxa de resfriamento mais lenta (mais próxima de 0,5°C/seg) é análoga a um recozimento, produzindo uma peça mais macia e mais dúctil que é mais fácil de usinar.

Otimizando o Processo para o Seu Objetivo

Para configurar adequadamente um processo de forno de esteira, você deve começar com as propriedades desejadas do componente final.

- Se seu foco principal for resistência e densidade máximas da peça: Priorize a otimização do tempo e da temperatura de sinterização, garantindo difusão atômica completa sem causar crescimento excessivo de grãos.

- Se seu foco principal for alcançar alta dureza: Utilize uma taxa de resfriamento mais rápida dentro da faixa aceitável para seu material para fixar uma microestrutura dura, semelhante à martensita.

- Se seu foco principal for prevenir defeitos e garantir consistência: Preste a máxima atenção à zona de pré-aquecimento, garantindo tempo suficiente para a remoção completa do aglutinante antes que as peças entrem na seção de calor elevado.

Em última análise, dominar este processo significa ver o forno de esteira não como um forno, mas como uma ferramenta para engenharia precisa de ciência dos materiais.

Tabela de Resumo:

| Estágio | Faixa de Temperatura | Duração | Função Principal |

|---|---|---|---|

| Pré-aquecimento e Queima do Aglutinante | 300°C a 600°C | Variável | Remove lubrificantes e aglutinantes para prevenir contaminação |

| Zona Quente de Sinterização | 1120°C a 1135°C | 10 a 30 minutos | Liga partículas metálicas via difusão atômica para resistência e densidade |

| Resfriamento Controlado | 0,5°C a 5°C por segundo | Variável | Determina a microestrutura final e propriedades mecânicas como dureza e ductilidade |

Pronto para otimizar seus processos térmicos com precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para seu laboratório. Nossa linha de produtos—incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD—é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Seja sinterizando, brasando ou desenvolvendo novos materiais, podemos ajudá-lo a alcançar resultados superiores com equipamentos confiáveis e eficientes. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar sua eficiência de fabricação e a qualidade das peças!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

As pessoas também perguntam

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório