Fornos infravermelhos (IR) de alta potência superam fundamentalmente os equipamentos tradicionais de tratamento térmico em termos de velocidade de aquecimento e controle cinético. Utilizando lâmpadas halógenas de alta potência, esses sistemas atingem taxas de aquecimento excepcionais de até 50 K/min com tempos de resposta quase instantâneos, contrastando acentuadamente com a rampa de aquecimento mais lenta típica dos fornos convencionais.

Insight Principal: A vantagem decisiva do aquecimento por IR reside em sua capacidade de alterar a cinética da pirólise. Ao contornar as fases de aquecimento lento em que as partículas tendem a se agregar, os fornos de IR inibem efetivamente o espessamento das partículas metálicas, produzindo nanocompósitos com distribuições de partículas mais finas e áreas de superfície ativas significativamente maiores.

A Mecânica do Processamento Térmico de Alta Velocidade

Para entender a superioridade dos fornos de IR na preparação de nanocompósitos, é preciso observar o próprio mecanismo de aquecimento. Equipamentos tradicionais geralmente dependem de convecção ou condução, o que introduz defasagem térmica.

Atingindo Taxas de Aquecimento Rápidas

Fornos de IR utilizam lâmpadas halógenas de alta potência para transferir energia por radiação. Isso permite que o sistema atinja taxas de aquecimento de até 50 K/min.

Este rápido influxo de energia térmica minimiza o tempo que uma amostra passa em zonas de temperatura intermediárias. No processamento tradicional, essas zonas intermediárias são frequentemente onde começam a ocorrer mudanças estruturais indesejadas.

Resposta Térmica Instantânea

Uma vantagem distinta desta tecnologia é o seu tempo de resposta. Como a fonte de calor é baseada em luz, a resposta térmica é quase instantânea.

Isso permite a manipulação precisa do perfil de temperatura. Os operadores podem iniciar e parar ciclos de aquecimento com efeito imediato, fornecendo um nível de controle de processo que fornos resistivos massivos e termicamente lentos não conseguem igualar.

Impacto na Microestrutura do Material

As propriedades físicas de nanocompósitos porosos, como os derivados de ZIF-67, são ditadas pela forma como são aquecidos. O método de aquecimento não é apenas sobre atingir uma temperatura; é sobre como o material se comporta *no caminho* para essa temperatura.

Controlando a Cinética da Pirólise

A capacidade de aquecimento rápido dos fornos de IR proporciona um controle superior sobre a cinética da pirólise.

Ao processar precursores como ZIF-67, a taxa na qual a estrutura orgânica se decompõe determina a estrutura metálica final. Taxas de aquecimento rápidas fixam caminhos cinéticos desejáveis que taxas de aquecimento lentas podem perder.

Inibindo o Espessamento de Partículas

Um dos principais modos de falha no tratamento térmico tradicional é o "espessamento". Isso ocorre quando partículas metálicas se agregam e crescem durante a exposição prolongada a altas temperaturas.

O aquecimento por IR de alta potência inibe efetivamente o espessamento excessivo. Ao minimizar a janela de tempo em que as partículas podem migrar e se fundir, o processo preserva a nanoestrutura.

Maximizando a Área de Superfície Ativa

O resultado direto da prevenção do espessamento é uma distribuição de partículas mais fina.

Partículas menores e discretas se traduzem diretamente em uma área de superfície ativa maior. Para aplicações catalíticas ou de armazenamento, essa área de superfície é a métrica crítica que define o desempenho do material.

Entendendo os Compromissos

Embora o aquecimento por IR ofereça vantagens distintas para a preservação da nanoestrutura, ele representa uma ferramenta específica para um conjunto específico de desafios.

Limitações de Linha de Visada

O aquecimento por IR é radiativo, o que significa que depende da transferência por linha de visada. Ao contrário de um forno de convecção que envolve uma peça com ar quente, a energia IR deve atingir a superfície diretamente. Geometrias complexas podem exigir posicionamento cuidadoso da amostra para garantir exposição uniforme.

Sensibilidade às Variáveis do Processo

A "resposta instantânea" dos sistemas de IR é uma faca de dois gumes. Embora ofereça controle, carece do amortecimento térmico de um forno de tijolos massivo. Flutuações na energia ou nos loops de controle se manifestam imediatamente na temperatura da amostra, exigindo sistemas de controle robustos.

Fazendo a Escolha Certa para o Seu Objetivo

Ao escolher entre um forno de IR e o tratamento térmico tradicional para a preparação de nanocompósitos, considere seus requisitos específicos de material.

- Se o seu foco principal é maximizar a área de superfície ativa: Escolha o forno de IR para utilizar taxas de aquecimento rápidas (50 K/min) que evitam a aglomeração e o espessamento de partículas.

- Se o seu foco principal é o controle cinético preciso: Confie na resposta quase instantânea das lâmpadas halógenas para ditar estritamente o perfil de pirólise de precursores como ZIF-67.

Ao alavancar a velocidade das fontes de IR de alta potência, você passa de simplesmente aquecer um material para projetar sua nanoestrutura através do controle cinético.

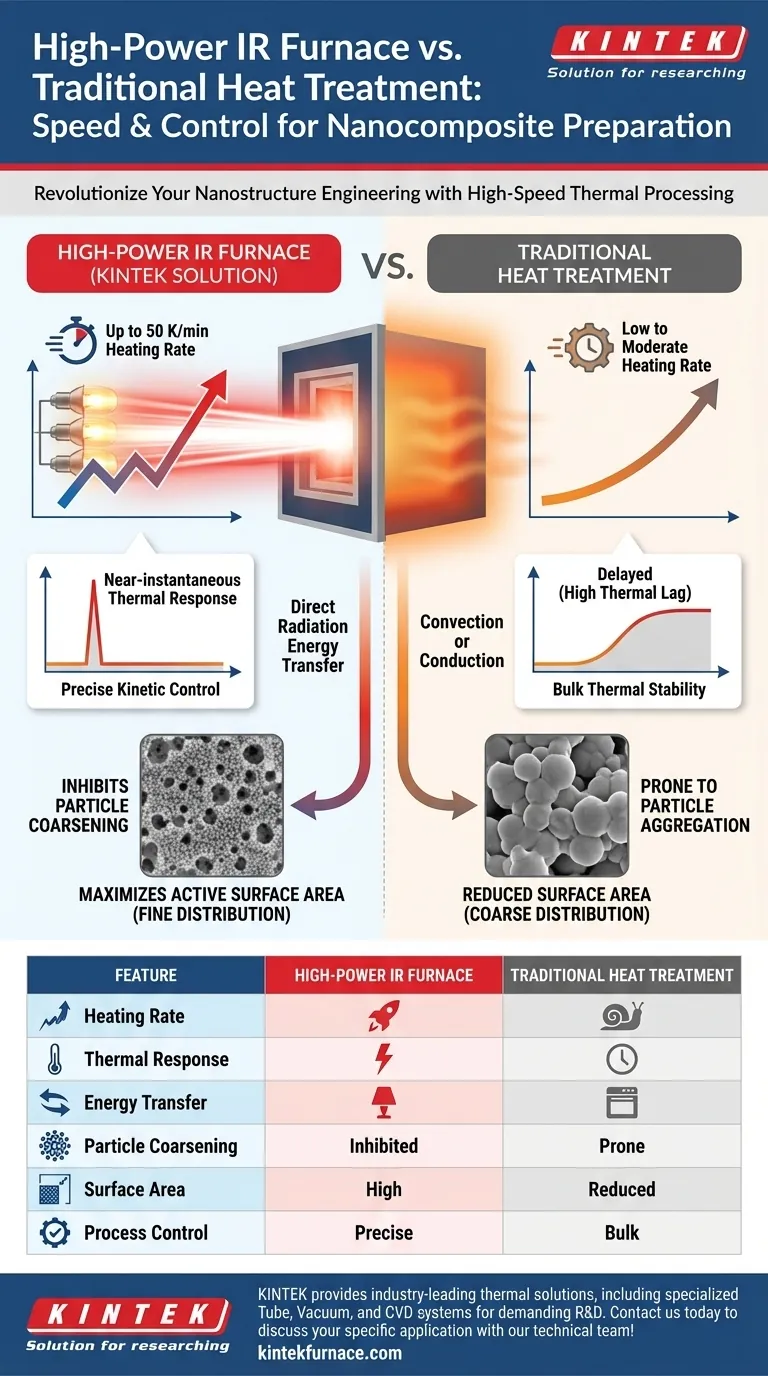

Tabela Resumo:

| Característica | Forno de IR de Alta Potência | Tratamento Térmico Tradicional |

|---|---|---|

| Taxa de Aquecimento | Até 50 K/min (Rápido) | Baixa a Moderada (Lenta) |

| Resposta Térmica | Quase instantânea | Atrasada (Alta Defasagem Térmica) |

| Transferência de Energia | Radiação (Lâmpadas Halógenas) | Convecção ou Condução |

| Espessamento de Partículas | Efetivamente Inibido | Altamente Propenso à Agregação |

| Área de Superfície | Área de Superfície Ativa Máxima | Reduzida devido ao Espessamento |

| Controle de Processo | Alta Precisão Cinética | Estabilidade Térmica em Massa |

Revolucione Sua Engenharia de Nanoestrutura com a KINTEK

Não deixe que as limitações de aquecimento tradicionais comprometam o desempenho do seu material. A KINTEK fornece soluções térmicas líderes na indústria, incluindo sistemas especializados de Tubo, Vácuo e CVD projetados para os requisitos de P&D mais exigentes.

Seja para inibir o espessamento de partículas ou para alcançar uma cinética de pirólise precisa, nossa fabricação especializada e fornos de alta temperatura personalizáveis são projetados para atender às suas necessidades laboratoriais exclusivas.

Pronto para escalar sua pesquisa com precisão superior? Entre em contato conosco hoje para discutir sua aplicação específica com nossa equipe técnica!

Guia Visual

Referências

- D. G. Muratov, А. В. Зорин. Metal-organic frameworks and composites on their basis: structure, synthesis methods, electrochemical properties and application prospects (a review). DOI: 10.3897/j.moem.10.2.126396

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como funciona um sistema de aquecimento com camisa de óleo mineral circulante? Garanta precisão na modificação térmica da madeira

- Por que a qualidade do vácuo impacta o rendimento da cadeia de carbono? Padrões Essenciais para Síntese de Alto Rendimento

- Qual é a importância do arranjo de cadinho duplo na sulfetação NCMCS? Aumentar a Pureza e o Controle

- Qual papel um forno industrial desempenha no pré-tratamento da casca de palma de óleo para biochar? Garanta a Qualidade Máxima da Biomassa

- Qual é a importância da vedação dinâmica em um forno de crescimento de cristais de InP? Garanta integridade de pressão e controle de movimento

- Qual é o papel central de uma autoclave de alta pressão na síntese de zeólitos LTA? Alcançar um Crescimento Cristalino Preciso

- Por que é necessário determinar o limite de hiper-resfriamento ao medir o calor de fusão? Otimize sua pesquisa de materiais

- Por que um termo de fonte de calor de combustão por difusão equivalente é integrado à simulação do campo de temperatura do forno?