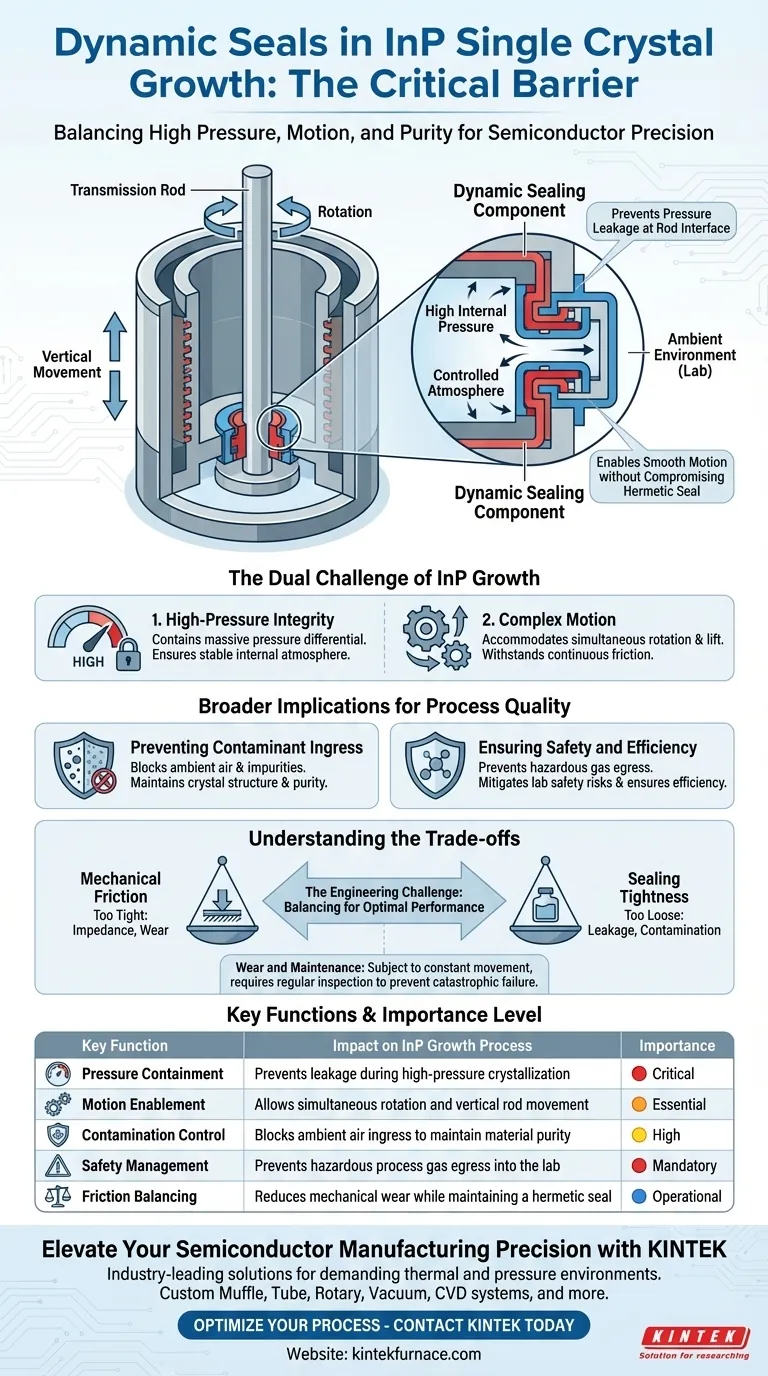

Os componentes de vedação dinâmica servem como a barreira crítica que mantém a integridade do ambiente de alta pressão dentro de um forno de crescimento de cristal único de Fosfeto de Índio (InP). Especificamente, eles evitam vazamentos de pressão no ponto preciso onde a haste de transmissão passa pela base do forno, permitindo que o eixo gire e se mova verticalmente sem comprometer a câmara de processamento interna.

O crescimento de Fosfeto de Índio requer alta pressão interna e movimento mecânico complexo. As vedações dinâmicas preenchem esses requisitos conflitantes, evitando perda de pressão e contaminação, ao mesmo tempo que permitem que o sistema de transmissão execute controle de movimento preciso.

O Duplo Desafio do Crescimento de InP

Mantendo a Integridade de Alta Pressão

O crescimento de cristais de Fosfeto de Índio é único porque necessita de um ambiente de alta pressão.

A vedação dinâmica está localizada na interface onde a haste de transmissão entra na base do forno. Sua função principal é conter essa pressão, garantindo que a atmosfera interna permaneça estável, apesar da enorme diferença de pressão em comparação com o ambiente externo.

Permitindo Movimento Complexo

Ao contrário dos componentes estáticos, o sistema de transmissão não é estacionário.

O eixo deve passar por rotação e movimento vertical para controlar o processo de crescimento do cristal. As vedações dinâmicas são projetadas para acomodar esse atrito e movimento contínuos sem quebrar a vedação hermética, permitindo que o mecanismo execute comandos de controle precisos.

Implicações Mais Amplas para a Qualidade do Processo

Prevenindo a Entrada de Contaminantes

Além da contenção de pressão, a vedação eficaz é vital para a pureza química.

Se uma vedação falhar, o ar ambiente pode vazar para dentro da câmara. Essa entrada introduz contaminantes que perturbam a atmosfera estritamente controlada, potencialmente arruinando a estrutura de cristal único e desperdiçando matérias-primas valiosas.

Garantindo Segurança e Eficiência

A contenção de gases controlados é igualmente importante para a segurança operacional.

As vedações dinâmicas evitam a saída (vazamento) de gases do processo para o ambiente do laboratório. A prevenção desses vazamentos mitiga os riscos de segurança para os operadores e garante que o processo permaneça térmica e quimicamente eficiente.

Compreendendo os Trade-offs

Atrito Mecânico vs. Estanqueidade da Vedação

O desafio central de engenharia com vedações dinâmicas é equilibrar o atrito com o isolamento.

Uma vedação muito apertada oferece excelente contenção de pressão, mas introduz atrito excessivo, o que pode impedir a rotação suave e a elevação da haste de transmissão. Inversamente, uma vedação mais solta reduz o desgaste mecânico, mas aumenta o risco de vazamento de pressão e contaminação.

Ciclos de Desgaste e Manutenção

Como esses componentes estão sujeitos a movimento constante sob alta pressão, eles são pontos consumíveis de falha.

As vedações dinâmicas sofrem desgaste significativamente maior do que as juntas estáticas ou as vedações de portas. Negligenciar a inspeção regular desses componentes específicos pode levar à perda catastrófica de pressão durante um ciclo de crescimento, tornando-os uma prioridade crítica de manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a confiabilidade do seu forno de crescimento de InP, considere seus objetivos operacionais primários ao avaliar sistemas de vedação:

- Se o seu foco principal é a Pureza do Cristal: Priorize materiais e projetos de vedação que ofereçam a mais alta classificação contra a entrada de gás para eliminar riscos de contaminação ambiente.

- Se o seu foco principal é a Precisão do Movimento: Selecione vedações dinâmicas com baixos coeficientes de atrito para garantir que a haste de transmissão se mova suavemente sem comportamento de "travamento e deslizamento".

Em última análise, a vedação dinâmica é a peça-chave que permite que a precisão mecânica coexista com as condições ambientais extremas necessárias para a fabricação de semicondutores.

Tabela Resumo:

| Função Chave | Impacto no Processo de Crescimento de InP | Nível de Importância |

|---|---|---|

| Contenção de Pressão | Previne vazamentos durante a cristalização de alta pressão | Crítico |

| Habilitação de Movimento | Permite rotação simultânea e movimento vertical da haste | Essencial |

| Controle de Contaminação | Bloqueia a entrada de ar ambiente para manter a pureza do material | Alto |

| Gerenciamento de Segurança | Previne a saída de gases de processo perigosos para o laboratório | Obrigatório |

| Balanceamento de Atrito | Reduz o desgaste mecânico enquanto mantém uma vedação hermética | Operacional |

Eleve a Precisão da Sua Fabricação de Semicondutores com a KINTEK

Manter o delicado equilíbrio entre a contenção de alta pressão e o movimento de fluidos mecânicos é vital para o crescimento de cristais de Fosfeto de Índio. A KINTEK fornece soluções líderes na indústria projetadas para lidar com os ambientes térmicos e de pressão mais exigentes.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de alta temperatura para laboratório, todos totalmente personalizáveis para atender aos seus requisitos exclusivos de vedação e controle de movimento. Esteja você escalando a produção ou realizando pesquisas avançadas de materiais, nossa equipe de engenharia garante que seu equipamento entregue resultados consistentes e de alta pureza.

Pronto para otimizar seus processos de alta temperatura? Entre em contato conosco hoje para discutir suas necessidades de forno personalizado e ver como nossa experiência pode aumentar a eficiência do seu laboratório.

Guia Visual

Referências

- Hua Wei, Hui Feng. Growth of 4-Inch InP Single-Crystal Wafer Using the VGF-VB Technique. DOI: 10.1021/acsomega.4c09376

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que as Funções Definidas pelo Usuário (UDFs) são necessárias para modelar combustão complexa? Desbloqueie a Precisão na Simulação de Fornos

- Qual papel a zona de imersão de um forno de viga de caminhada desempenha na qualidade final das placas revestidas de titânio/aço aquecidas?

- Como os alvos de h-BN melhoram as razões de comutação dos memristores? Maximizando Janelas Lógicas com Precursores de Alta Pureza

- Qual é o objetivo de coordenar a agitação mecânica e o aquecimento para suspensões de perovskita? Alcançar Homogeneidade

- Quais são as vantagens de um forno industrial de bancada em termos de usabilidade? Aumente a Eficiência do Laboratório com um Design Compacto

- Qual é o propósito de realizar tratamento térmico de alta temperatura para filmes finos de BSnO? Aumentar a sensibilidade do dispositivo

- Por que um forno de aquecimento é definido para 155 °C para difusão por fusão de enxofre? Desbloqueie a Síntese Ótima de Materiais de Bateria

- Qual é a função do equipamento de sputtering de magnetron em compósitos de Diamante/Cu? Aprimorar a Ligação com Revestimento de Precisão