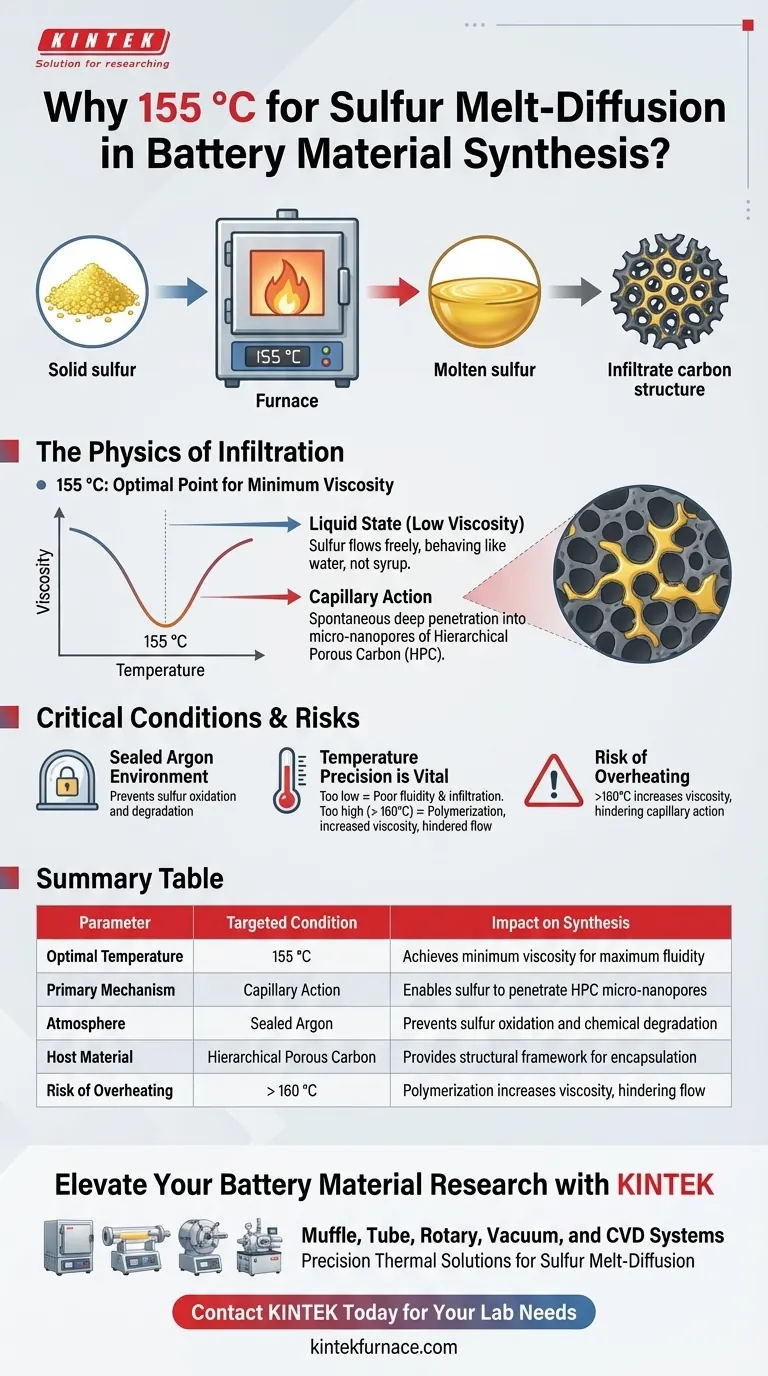

A temperatura de 155 °C é escolhida especificamente para minimizar a viscosidade do enxofre fundido. Neste ponto térmico preciso — ligeiramente acima do limiar de fusão do enxofre — o material exibe uma fluidez excecional. Este estado líquido permite que o enxofre flua livremente, permitindo-lhe infiltrar estruturas de carbono complexas que de outra forma seriam inacessíveis.

Ao manter o forno a 155 °C, você cria as condições ideais para a ação capilar. Neste estado de viscosidade mínima, o enxofre fundido pode penetrar espontânea e eficientemente nos micro-nanoporos do Carbono Poroso Hierárquico (HPC), garantindo um encapsulamento profundo e uniforme do material ativo.

A Física da Infiltração de Enxofre

Otimizando a Fluidez

O objetivo principal da técnica de difusão por fusão é mover o enxofre sólido para um hospedeiro poroso. A 155 °C, o enxofre transforma-se num líquido com viscosidade extremamente baixa.

Este estado físico é crítico porque o enxofre deve comportar-se mais como água do que como um xarope espesso. A alta fluidez garante que o enxofre não apenas reveste a superfície do hospedeiro de carbono, mas realmente flui para dentro dele.

Aproveitando a Ação Capilar

Uma vez que o enxofre atinge este estado de baixa viscosidade, ele depende da ação capilar para se mover.

Esta força natural atrai o enxofre líquido para os vazios microscópicos do Carbono Poroso Hierárquico (HPC). Sem a baixa viscosidade alcançada a 155 °C, as forças capilares seriam insuficientes para puxar o enxofre profundamente nos menores micro-nanoporos.

O Papel do Ambiente Selado

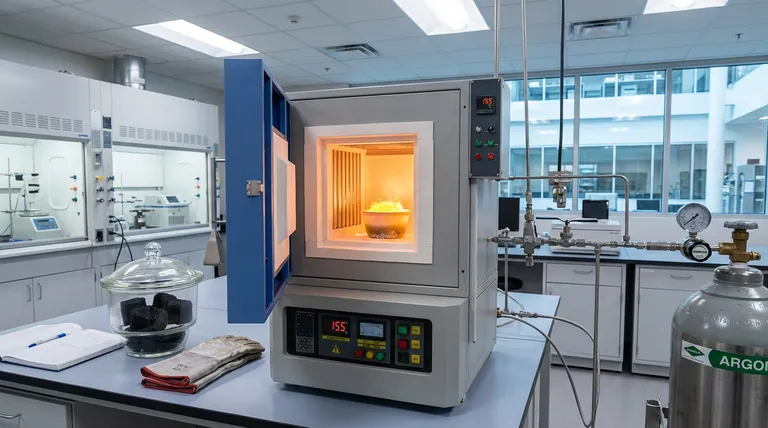

Este processo é realizado num ambiente selado de Argônio.

Como o enxofre é reativo e propenso à oxidação em altas temperaturas, a atmosfera inerte de argônio protege a integridade química dos materiais. Garante que a interação permaneça puramente física (infiltração) em vez de química (degradação) durante a fase de aquecimento.

Compreendendo as Compensações

A Precisão da Temperatura é Vital

Embora 155 °C seja o alvo, desvios desta temperatura podem comprometer a síntese.

Se a temperatura cair muito (mais perto do ponto de fusão), o enxofre pode não atingir a fluidez necessária para penetrar nos poros mais profundos. Isso resulta em mau contato entre o enxofre e o hospedeiro de carbono, reduzindo o desempenho da bateria.

O Risco de Viscosidade em Temperaturas Mais Altas

É crucial não ultrapassar significativamente 155 °C.

Embora a referência principal destaque 155 °C pela sua baixa viscosidade, é importante notar que a viscosidade do enxofre não diminui linearmente com o calor indefinidamente. O sobreaquecimento pode alterar a estrutura molecular do enxofre, potencialmente aumentando a viscosidade e dificultando a própria ação capilar que você está tentando induzir.

Fazendo a Escolha Certa para a Sua Síntese

Para maximizar a eficiência do seu processo de difusão por fusão de enxofre, concentre-se nestas prioridades operacionais:

- Se o seu foco principal é o preenchimento profundo de poros: Certifique-se de que o seu forno cria uma zona uniforme de 155 °C para manter a viscosidade mínima durante todo o período de imersão.

- Se o seu foco principal é a pureza do material: Verifique rigorosamente a sua vedação de Argônio, pois a alta fluidez do enxofre a esta temperatura aumenta a sua área de superfície e suscetibilidade à oxidação se ocorrerem fugas.

Dominar a técnica de difusão por fusão requer confiar na física da viscosidade para deixar o enxofre fazer o trabalho por você.

Tabela Resumo:

| Parâmetro | Condição Alvo | Impacto na Síntese |

|---|---|---|

| Temperatura Ótima | 155 °C | Alcança viscosidade mínima para fluidez máxima |

| Mecanismo Principal | Ação Capilar | Permite que o enxofre penetre nos micro-nanoporos do HPC |

| Atmosfera | Argônio Selado | Previne a oxidação do enxofre e a degradação química |

| Material Hospedeiro | Carbono Poroso Hierárquico | Fornece a estrutura para encapsulamento |

| Risco de Sobre-aquecimento | > 160 °C | A polimerização aumenta a viscosidade, dificultando o fluxo |

Eleve a Sua Pesquisa de Materiais de Bateria com a KINTEK

A precisão é a diferença entre uma bateria de alto desempenho e uma síntese falhada. A KINTEK fornece as soluções térmicas avançadas necessárias para dominar a técnica de difusão por fusão de enxofre. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos personalizáveis para atender aos seus requisitos específicos de uniformidade de temperatura e atmosfera inerte.

Não deixe que as flutuações de temperatura comprometam a sua infiltração capilar. Entre em contato com a KINTEK hoje mesmo para discutir as suas necessidades laboratoriais únicas e descubra como os nossos fornos de alta precisão podem garantir que os seus materiais ativos sejam perfeitamente encapsulados todas as vezes.

Guia Visual

Referências

- Arunakumari Nulu, Keun Yong Sohn. N-doped CNTs wrapped sulfur-loaded hierarchical porous carbon cathode for Li–sulfur battery studies. DOI: 10.1039/d3ra08507d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como um forno de banho de sal fundido facilita a nitretação do AISI 304? Guia especializado para dureza superior da superfície

- Qual é a importância da pressão de base de alto vácuo na pulverização catódica de MoS2? Garantindo a pureza e a estequiometria do filme

- Como o equipamento de filtração de alta temperatura facilita a separação de sal fundido? Aumente sua recuperação de tratamento de escória

- Qual é o propósito principal de um forno de secagem industrial a jato para Si/HC-X? Otimizar o pré-tratamento de biomassa

- Por que um forno a vácuo é necessário para armazenar materiais de silicato e sulfeto? Garanta a pureza para experimentos de alta pressão

- Quais são as limitações do enxerto de grupos funcionais através de aquecimento a alta temperatura? Alcance a Precisão Química

- Por que o Aço Rápido com Alto Teor de Vanádio deve passar por múltiplos ciclos de revenimento? A chave para desbloquear a dureza secundária

- Por que usar congelamento com nitrogênio líquido e liofilização a vácuo para hidratação de cimento e biomassa? Preserve a Microestrutura Agora