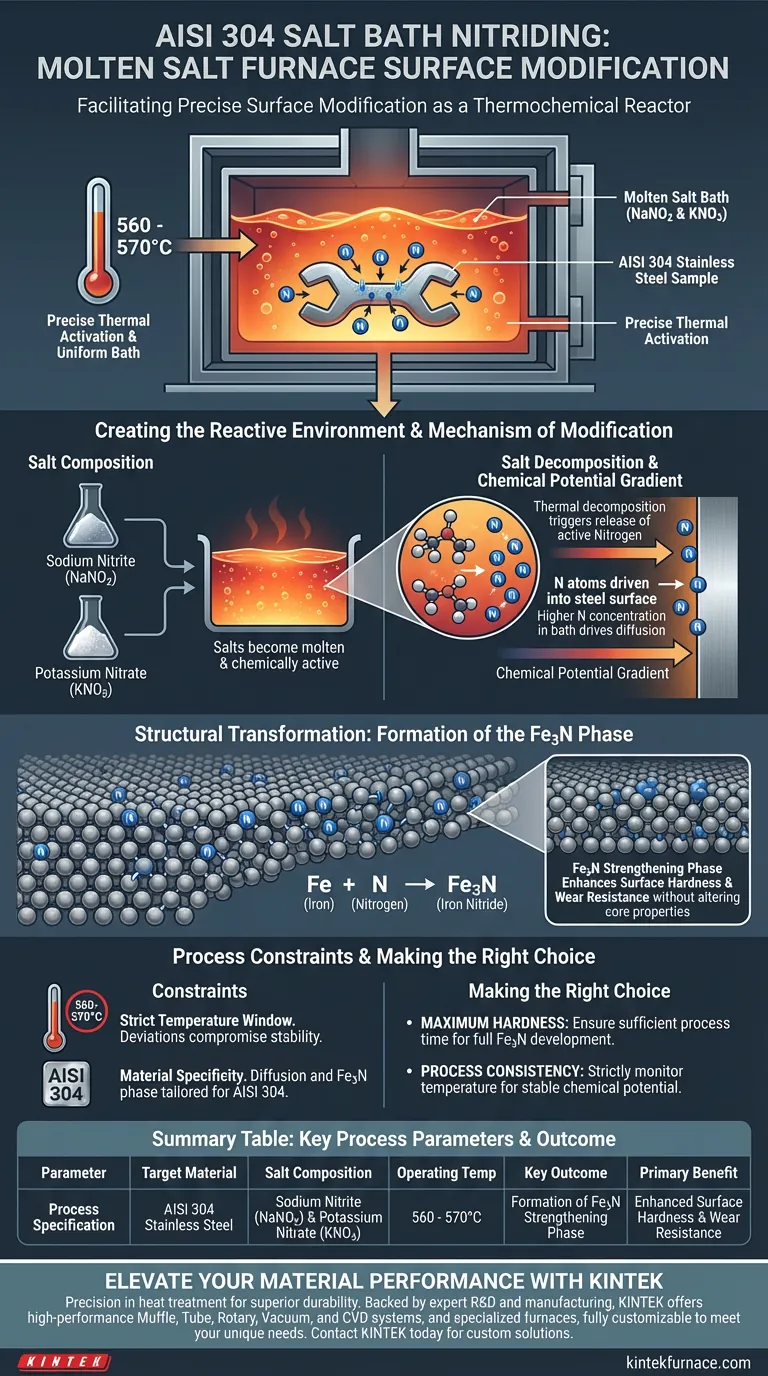

Um forno de banho de sal fundido funciona como um reator termoquímico preciso que facilita a modificação da superfície, imergindo o aço inoxidável AISI 304 em uma mistura líquida de Nitrito de Sódio (NaNO2) e Nitrato de Potássio (KNO3). Ao manter essa mistura em uma faixa de temperatura específica de 560-570°C, o forno desencadeia a decomposição dos sais de nitrogênio, permitindo que os átomos de nitrogênio se difundam diretamente na superfície do aço.

A função principal do forno é estabelecer um ambiente líquido de alta temperatura onde um gradiente de potencial químico impulsiona o nitrogênio para a matriz do aço. Isso resulta na formação de uma fase de endurecimento Fe3N, que melhora significativamente a dureza superficial do material.

Criando o Ambiente Reativo

O Papel da Composição do Sal

O processo depende de uma mistura química específica de Nitrato de Sódio (NaNO2) e Nitrato de Potássio (KNO3).

Esses sais são escolhidos porque se fundem e se tornam quimicamente ativos dentro da faixa de temperatura alvo.

Ativação Térmica Precisa

O forno aquece essa mistura de sal a uma janela de temperatura rigorosa de 560-570°C.

Nessa temperatura, os sais transitam de sólido para líquido, criando um banho uniforme que garante distribuição de calor igual em toda a superfície do aço submerso.

O Mecanismo de Modificação

Decomposição do Sal

Assim que o banho atinge a temperatura de operação, os sais ricos em nitrogênio começam a se decompor.

Essa decomposição térmica é o gatilho crítico que libera átomos de nitrogênio ativos do composto, tornando-os disponíveis para interação com o aço.

Impulsionado pelo Potencial Químico

A modificação é impulsionada por um gradiente de potencial químico.

Como a concentração de nitrogênio é maior no banho fundido do que no aço, os átomos de nitrogênio são naturalmente forçados a se difundir na superfície das amostras de AISI 304.

Transformação Estrutural

Formação da Fase Fe3N

À medida que o nitrogênio se difunde na rede do aço, ele reage quimicamente com os átomos de ferro.

Essa reação forma Fe3N (Nitreto de Ferro), uma fase microestrutural distinta conhecida como fase de endurecimento.

Aumentando a Dureza Superficial

A presença da fase Fe3N é diretamente responsável pela mudança nas propriedades mecânicas.

Essa alteração estrutural aumenta significativamente a dureza superficial do aço inoxidável, melhorando sua resistência ao desgaste sem alterar as propriedades centrais do material.

Entendendo as Limitações do Processo

Sensibilidade à Temperatura

O processo depende fortemente da manutenção da janela de 560-570°C.

Desvios dessa faixa podem comprometer a estabilidade do ambiente líquido ou falhar em desencadear a decomposição necessária do sal.

Especificidade do Material

Este mecanismo específico é adaptado para aço inoxidável AISI 304.

As taxas de difusão e a formação da fase Fe3N são específicas para a interação entre a composição desta liga e os sais de nitrato/nitrito.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar os benefícios da nitretação em banho de sal para aço inoxidável AISI 304, concentre-se nessas prioridades operacionais:

- Se seu foco principal é Dureza Máxima: Garanta que o tempo de processo seja suficiente para que a fase de endurecimento Fe3N se desenvolva completamente em toda a superfície.

- Se seu foco principal é Consistência do Processo: Monitore rigorosamente a temperatura do forno para permanecer dentro da faixa de 560-570°C para manter um gradiente de potencial químico estável.

Ao controlar o ambiente térmico e químico com precisão, você transforma aço inoxidável comum em um material altamente resistente ao desgaste.

Tabela Resumo:

| Parâmetro | Especificação do Processo |

|---|---|

| Material Alvo | Aço Inoxidável AISI 304 |

| Composição do Sal | Nitrato de Sódio (NaNO2) & Nitrato de Potássio (KNO3) |

| Temp. de Operação | 560 - 570°C |

| Resultado Chave | Formação da Fase de Endurecimento Fe3N (Nitreto de Ferro) |

| Benefício Principal | Dureza Superficial e Resistência ao Desgaste Aprimoradas |

Eleve o Desempenho do Seu Material com a KINTEK

A precisão no tratamento térmico é a diferença entre resultados padrão e durabilidade superior. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, juntamente com fornos de laboratório especializados de alta temperatura — todos totalmente personalizáveis para atender às suas necessidades exclusivas de modificação de superfície de AISI 304.

Se você precisa de controle de temperatura exato para nitretação em banho de sal ou soluções avançadas a vácuo, nossos engenheiros fornecem a tecnologia para impulsionar seu sucesso. Entre em contato com a KINTEK hoje mesmo para discutir sua solução de forno personalizada.

Guia Visual

Referências

- G. Keerthi Reddy, Khristina Maksudovna Vafaeva. Influence of aisi 304 austenitic stainless steel by aqueous soluted nitriding and gas nitriding. DOI: 10.1051/matecconf/202439201019

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o objetivo técnico do pré-aquecimento do cilindro de extrusão e dos moldes para 460 ℃? Otimizar Qualidade & Fluxo

- Por que o aquecimento instantâneo é necessário para a síntese do catalisador N-GC-X? Obtenha uma Morfologia Superior de Nanofolhas 2D

- Qual é o propósito de realizar a calcinação em alta temperatura da diatomita? Aumentar a reatividade para a preparação de geopolímeros

- Por que é necessário um reator de alta pressão com revestimento de PTFE para V-NbOPO4@rGO? Garanta a pureza na síntese ácida

- Quais são as vantagens do resfriamento por gás inerte supersônico em DGCC? Transformando o Tratamento Térmico e o Controle da Microestrutura

- Qual é a função de uma estufa de secagem a ar quente de laboratório no tratamento de TiO2? Garanta a Qualidade Uniforme das Nanopartículas

- Como um forno industrial de alta temperatura garante a qualidade da fibra de borossilicato? Domine a Precisão Térmica

- Como os fornos de alta temperatura de laboratório facilitam o controle de precipitados de TiC e VC em nanoescala? | KINTEK