O principal objetivo técnico do pré-aquecimento do cilindro de extrusão e dos moldes para 460 ℃ é manter rigorosamente a liga de alumínio em um estado plástico constante e de alta temperatura durante a deformação severa. Ao equilibrar a temperatura da ferramenta com o material, você minimiza o gradiente térmico na interface. Isso reduz diretamente a resistência à extrusão e elimina as tensões internas que levam à deformação não uniforme ou rachaduras superficiais.

O pré-aquecimento é crítico para alcançar altas relações de extrusão, como 21:1, sem comprometer a estrutura do material. Ele garante que as barras extrudadas mantenham a integridade macroscópica e a consistência microestrutural.

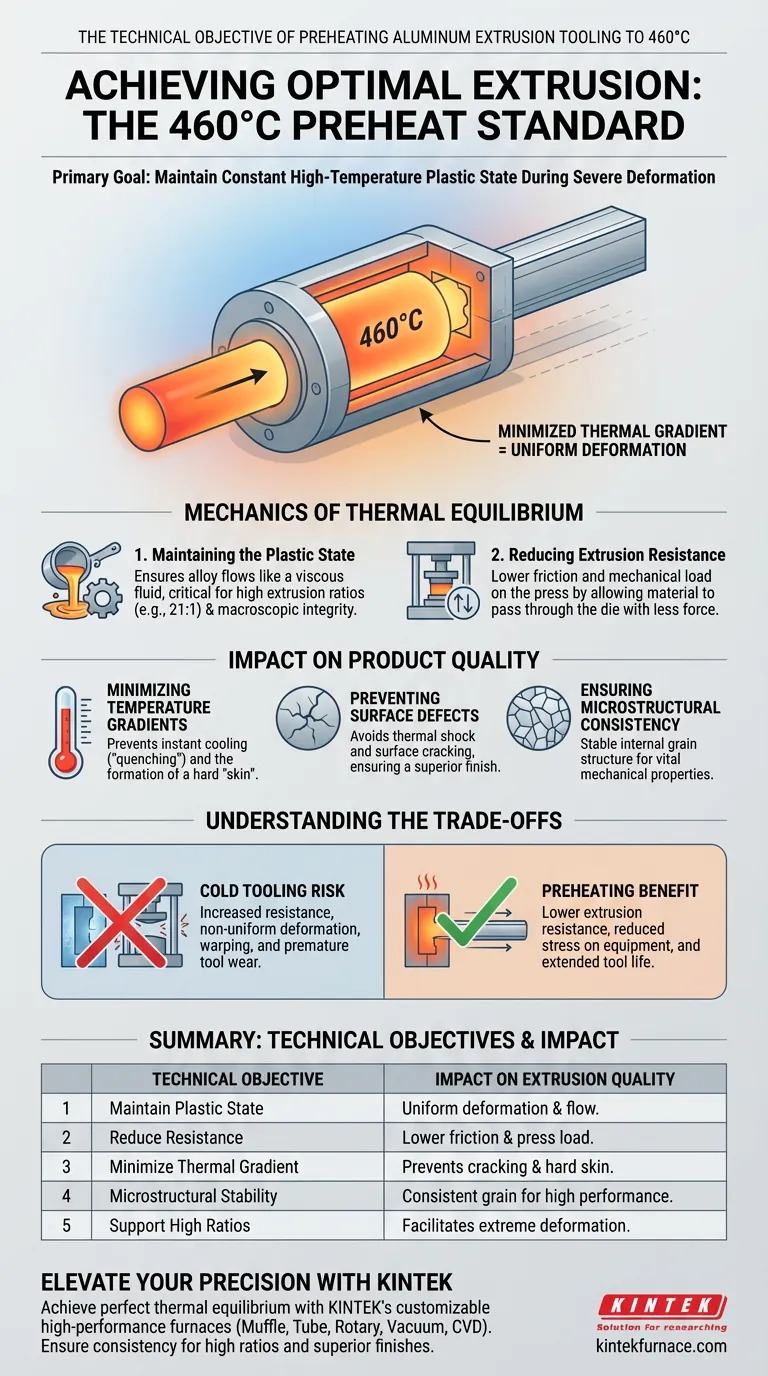

Mecânica do Equilíbrio Térmico

Manutenção do Estado Plástico

Para que as ligas de alumínio sejam extrudadas com sucesso, elas devem fluir de forma semelhante a um fluido viscoso. O pré-aquecimento do cilindro e dos moldes garante que a liga permaneça em um estado plástico de alta temperatura durante todo o processo.

Redução da Resistência à Extrusão

Quando a ferramenta está tão quente quanto o tarugo, o atrito e a resistência ao fluxo do metal são significativamente reduzidos. Isso permite que o material passe pela matriz com menos força, reduzindo a carga mecânica na prensa de extrusão.

Impacto na Qualidade do Produto

Minimização de Gradientes de Temperatura

Se o alumínio quente tocar um molde frio, a camada externa do metal esfria instantaneamente (têmpera), criando uma "pele" dura enquanto o núcleo permanece macio. O pré-aquecimento para 460 ℃ evita essa diferença drástica de temperatura.

Prevenção de Defeitos Superficiais

Grandes diferenças de temperatura geralmente resultam em rachaduras superficiais. Ao minimizar o gradiente térmico, o material se deforma uniformemente, prevenindo as rupturas superficiais que arruínam o acabamento da barra extrudada.

Garantia de Consistência Microestrutural

Além da superfície visível, a estrutura de grãos interna do metal depende de temperaturas estáveis. O aquecimento uniforme garante que a microestrutura permaneça consistente do núcleo à superfície, o que é vital para as propriedades mecânicas da peça final.

Compreendendo os Compromissos

O Risco de Ferramentas Frias

Não atingir a temperatura alvo de 460 ℃ não resulta apenas em um acabamento superficial ruim; arrisca a integridade do próprio processo.

Tensão Mecânica e Desgaste

Tentar forçar metal quente através de ferramentas mais frias aumenta a resistência à extrusão. Isso não só requer maior pressão, mas também pode levar a deformação não uniforme, potencialmente fazendo com que a peça se deforme ou que a ferramenta sofra desgaste prematuro.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade do seu processo de extrusão de alumínio, o controle da fase de pré-aquecimento é inegociável.

- Se o seu foco principal é o Acabamento Superficial: Garanta que a temperatura do molde corresponda precisamente à temperatura da liga para evitar o choque térmico que causa rachaduras superficiais.

- Se o seu foco principal é a Integridade Estrutural: Mantenha a meta de 460 ℃ para garantir a evolução microestrutural uniforme, especialmente ao visar altas relações de extrusão como 21:1.

- Se o seu foco principal é a Longevidade do Equipamento: Priorize o pré-aquecimento para reduzir a resistência à extrusão, o que diminui o estresse aplicado tanto no cilindro quanto na matriz.

A consistência na temperatura é o fator determinante entre um componente com defeito e um elemento estrutural de alto desempenho.

Tabela Resumo:

| Objetivo Técnico | Impacto na Qualidade da Extrusão |

|---|---|

| Manter o Estado Plástico | Garante que a liga flua como um fluido viscoso para deformação uniforme. |

| Reduzir a Resistência | Diminui o atrito e a carga mecânica na prensa de extrusão. |

| Minimizar o Gradiente Térmico | Previne rachaduras superficiais e a formação de uma "pele" dura. |

| Estabilidade Microestrutural | Garante a consistência interna dos grãos para propriedades mecânicas de alto desempenho. |

| Suporte a Altas Relações | Facilita a deformação extrema (por exemplo, 21:1) sem falha do material. |

Eleve a Precisão do Seu Processamento de Metais com a KINTEK

Alcançar o equilíbrio térmico perfeito na extrusão de alumínio requer soluções de aquecimento confiáveis e de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma ampla gama de sistemas, incluindo fornos de mufla, tubulares, rotativos, a vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de alta temperatura. Se você está visando altas relações de extrusão ou acabamentos superficiais superiores, nossa tecnologia fornece a consistência que seus materiais exigem.

Entre em contato com a KINTEK hoje mesmo para descobrir como nossos fornos especializados de laboratório e industriais podem otimizar sua produção e garantir a integridade estrutural.

Guia Visual

Referências

- Influence of Aging Temperature on the Electrochemical Corrosion Behavior of an Age-Hardening 7xxx Aluminum Alloy. DOI: 10.3390/cryst15020107

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as vantagens de processo principais de um forno de aquecimento por imagem infravermelha? Desbloqueie controle térmico rápido de 1000°C/min

- Por que um forno de laboratório é necessário para secar amostras a 80°C para MoO3/Ti-Felt? Garanta a Integridade Estrutural do Eletrodo

- Quais são as aplicações dos fornos de sinterização na impressão 3D? Desbloqueie Peças de Alta Resistência para Aeroespacial e Mais

- Por que os catalisadores Ru/GNK devem passar por secagem a vácuo? Garanta o Desempenho Máximo com Dessorção Segura

- Como o processo de revestimento com precursor de alumínio modifica o quartzo de alta pureza? Aprimorando a Estabilidade Térmica e a Viscosidade

- Que EPI é sugerido para ajustar controles ou manusear equipamentos durante a operação do forno? Equipamento Essencial para a Segurança do Operador

- Qual é o papel de um forno de secagem a vácuo de laboratório na preparação de materiais para baterias de íon fluoreto? Garanta a Pureza

- Para que serve a espectroscopia de absorção atômica com forno de grafite? Detecção de elementos traço em níveis de partes por bilhão