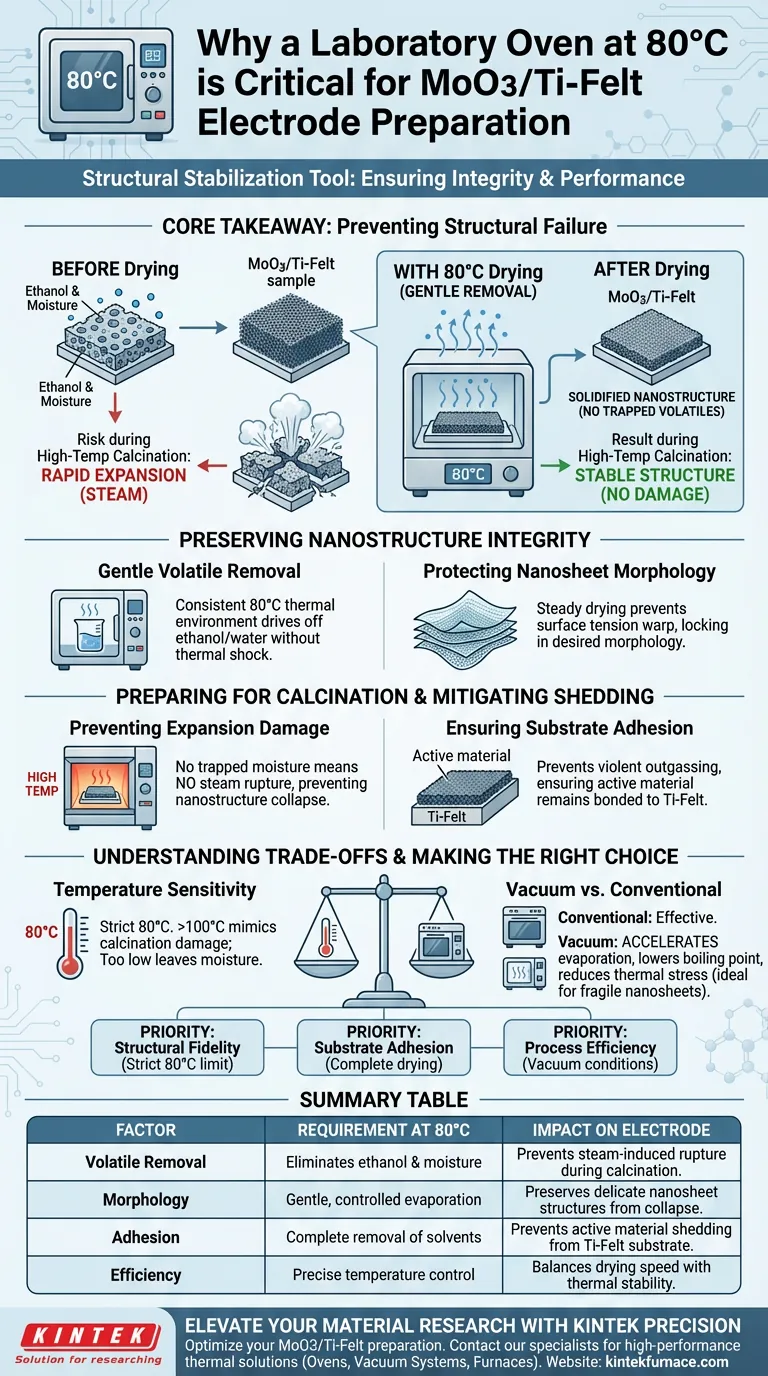

O forno de laboratório serve como uma ferramenta crítica de estabilização estrutural durante a preparação de eletrodos de MoO3/Ti-Felt. Especificamente, a secagem de amostras a 80°C é necessária para remover completamente o etanol absoluto residual e a umidade retida da reação hidrotermal. Essa evaporação controlada é a única maneira de solidificar a nanoestrutura inicial sem causar danos físicos à delicada morfologia da nanosfolha.

Ponto Principal A etapa de secagem a 80°C não é apenas uma questão de limpeza; é uma medida preventiva vital contra falhas estruturais. Ao remover suavemente os voláteis agora, você evita a expansão rápida da umidade retida durante a calcinação em alta temperatura, que de outra forma faria com que o material ativo se estilhaçasse, colapsasse ou se desprendesse do substrato.

Preservando a Integridade da Nanoestrutura

Remoção Suave de Voláteis

Após a reação hidrotermal, suas amostras estão saturadas com etanol absoluto e água.

O forno de laboratório fornece um ambiente térmico consistente a 80°C. Essa temperatura específica é suficiente para eliminar esses solventes de forma eficaz, mas permanece baixa o suficiente para evitar o choque térmico do material.

Protegendo a Morfologia da Nanosfolha

O material ativo nesses eletrodos consiste frequentemente em delicadas nanosfolhas.

Se os solventes não forem removidos cuidadosamente, as forças de tensão superficial durante a evaporação descontrolada podem deformar ou destruir essas estruturas. O forno garante uma taxa de secagem constante que "fixa" a morfologia desejada.

Preparando para a Calcinação em Alta Temperatura

Prevenindo Danos por Expansão Rápida

A função mais crítica desta etapa de secagem é preparar a amostra para a fase subsequente de calcinação (frequentemente realizada em temperaturas muito mais altas).

Se a umidade permanecer retida dentro da estrutura porosa, o calor intenso da calcinação transformará essa água em vapor instantaneamente. Essa expansão rápida cria pressão interna que pode romper o material, levando ao colapso da nanoestrutura.

Mitigando o Desprendimento do Material

A adesão ao substrato de Ti-Felt é primordial para o desempenho eletroquímico.

Ao remover a umidade antes da calcinação, você evita a liberação violenta de gases que frequentemente faz com que o material ativo se descole fisicamente ou se "desprenda" do coletor de corrente. Isso garante que a camada ativa permaneça firmemente ligada ao feltro de titânio.

Entendendo os Compromissos

Sensibilidade à Temperatura

É crucial aderir estritamente ao ponto de ajuste de 80°C.

A secagem em temperaturas significativamente mais altas (por exemplo, >100°C) inicialmente pode induzir a ebulição rápida do solvente, o que imita os danos causados pela calcinação. Inversamente, temperaturas muito baixas podem não conseguir remover a umidade fortemente adsorvida, deixando a amostra vulnerável durante a próxima etapa de processamento.

Secagem a Vácuo vs. Convencional

Embora um forno convencional funcione, o uso de um forno a vácuo nesta fase oferece vantagens distintas.

As condições de vácuo diminuem o ponto de ebulição dos solventes, acelerando a evaporação sem aumentar o estresse térmico. Isso é particularmente útil se suas nanosfolhas forem excepcionalmente frágeis ou se você desejar minimizar o risco de oxidação térmica.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu protocolo de secagem para eletrodos de MoO3/Ti-Felt, considere suas prioridades específicas:

- Se o seu foco principal for Fidelidade Estrutural: Mantenha um limite estrito de 80°C para preservar a morfologia da nanosfolha e evitar o colapso dos poros.

- Se o seu foco principal for Adesão ao Substrato: Garanta que a secagem esteja completa (sem umidade residual) para evitar a delaminação causada pela expansão do vapor durante a calcinação.

- Se o seu foco principal for Eficiência do Processo: Utilize condições de vácuo para acelerar a remoção do solvente sem aumentar a temperatura, garantindo segurança e velocidade.

A secagem adequada a 80°C é o herói anônimo da síntese de eletrodos, transformando um precursor frágil em um material robusto e de alto desempenho.

Tabela Resumo:

| Fator | Requisito a 80°C | Impacto no Eletrodo |

|---|---|---|

| Remoção de Voláteis | Elimina etanol e umidade | Previne ruptura induzida por vapor durante a calcinação |

| Morfologia | Evaporação suave e controlada | Preserva estruturas delicadas de nanosfolhas contra colapso |

| Adesão | Remoção completa de solventes | Previne o desprendimento do material ativo do substrato de Ti-Felt |

| Eficiência | Controle preciso de temperatura | Equilibra a velocidade de secagem com a estabilidade térmica |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe que a secagem inadequada comprometa o desempenho do seu eletrodo. Apoiada por P&D e fabricação especializada, a KINTEK oferece fornos de laboratório de alto desempenho, sistemas a vácuo e fornos de alta temperatura personalizáveis (Muffle, Tubo, Rotativo, CVD) projetados para atender às rigorosas demandas da síntese de materiais avançados.

Pronto para otimizar sua preparação de MoO3/Ti-Felt? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução térmica perfeita para as necessidades exclusivas de pesquisa do seu laboratório.

Guia Visual

Referências

- Electrocatalytic Hydrogen Generation from Seawater at Neutral pH on a Corrosion-Resistant MoO<sub>3</sub>/Ti-Felt Electrode. DOI: 10.1021/acssuschemeng.5c02839

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como o algoritmo QIO melhora a precisão do controle de temperatura em fornos elétricos? Alcançar Otimização Global

- Por que reatores hidrotérmicos de precisão são necessários para a modificação de cascas de nozes? Desbloqueie o Potencial de Energia da Biomassa

- Por que usar um estágio de aquecimento de amostra para estudo de interface Si/SiO2? Analisar estresse térmico e incompatibilidade de CTE em tempo real

- Quais são as características de um Reator em Batelada para pirólise de plástico? Um Guia para Processamento Versátil de Resíduos

- Qual é a importância de um sistema de controle de fluxo para a segurança durante a passivação in-situ de pós de U-6Nb?

- Como o tratamento térmico alcalino aprimorado com oxigênio beneficia a polpa de celulose de alta pureza? Alcance um Rendimento Superior de Fibras

- Que condições de processamento um forno de aquecimento industrial fornece durante a forja a quente? Otimizar ligas Fe-Mn-Si

- Como a proporção de redutor de carbono influencia a redução seletiva de ferroníquel? Dominando a Pureza da Liga