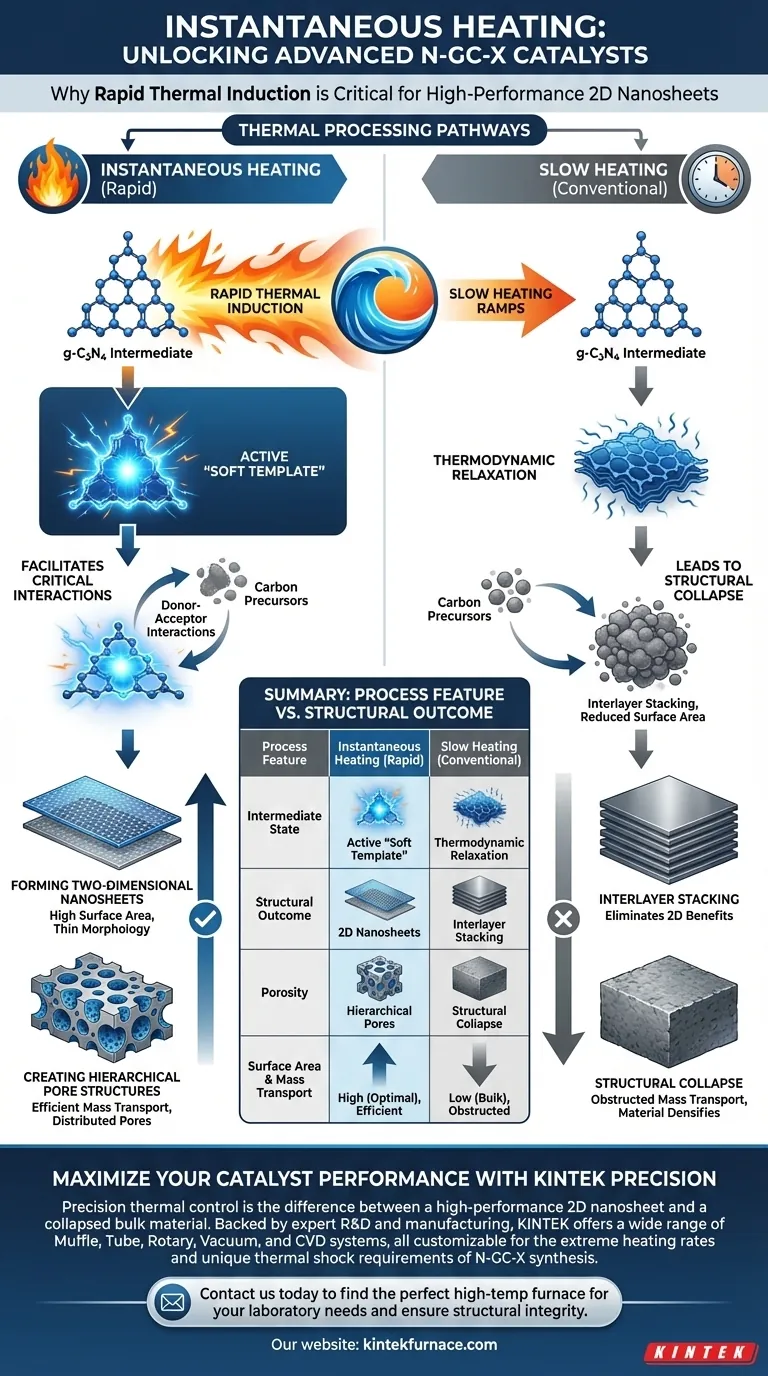

O aquecimento instantâneo é estritamente necessário para gerar as taxas de aquecimento extremamente altas necessárias para transformar o intermediário g-C3N4 em um modelo macio eficaz. Sem essa indução térmica rápida, as interações doador-aceptor essenciais com precursores de carbono não podem ser adequadamente sustentadas para moldar o catalisador final.

Ao utilizar a indução térmica rápida, você evita o colapso estrutural inerente a métodos de aquecimento mais lentos. Esse choque térmico específico é a única maneira de preservar as interações necessárias para formar nanofolhas de carbono bidimensionais com porosidade hierárquica.

O Mecanismo de Templating Macio

Ativando o Intermediário

A função principal do aquecimento instantâneo é ativar o intermediário g-C3N4.

Sob altas taxas de aquecimento, este composto se comporta como um "modelo macio". Este estado é transitório e requer entrada de energia rápida para ser mantido efetivamente durante a síntese.

Facilitando Interações Doador-Aceptor

Uma vez ativo como modelo macio, o g-C3N4 se envolve em interações doador-aceptor críticas com os precursores de carbono.

Essas interações químicas guiam a montagem do material. Elas são responsáveis por direcionar os precursores de carbono para a configuração arquitetônica desejada, em vez de uma massa a granel aleatória.

Implicações Estruturais

Formando Nanofolhas Bidimensionais

O objetivo final desta síntese é a criação de nanofolhas de carbono bidimensionais.

A indução térmica rápida permite a formação dessas estruturas finas em forma de folha. Essa morfologia oferece uma vantagem de área de superfície significativa em comparação com materiais a granel.

Criando Estruturas de Poros Hierárquicos

Além da forma 2D, o catalisador requer uma arquitetura interna específica conhecida como porosidade hierárquica.

O aquecimento instantâneo garante que poros de vários tamanhos sejam distribuídos por toda a nanofolha. Essa estrutura é vital para o transporte de massa dentro do catalisador durante sua aplicação final.

Compreendendo as Compensações

Os Riscos do Aquecimento Lento

É crucial entender por que rampas de aquecimento padrão e mais lentas falham nesta síntese específica.

O aquecimento lento permite tempo para relaxamento termodinâmico, o que leva ao colapso estrutural. Em vez de reter uma rede aberta e porosa, o material se densifica.

Prevenindo o Empilhamento Intercamadas

Uma grande armadilha de taxas de aquecimento insuficientes é o empilhamento intercamadas.

Sem o choque do aquecimento instantâneo, as camadas de carbono em desenvolvimento tendem a se empilhar umas sobre as outras. Isso reduz a área de superfície exposta e elimina os benefícios da morfologia de nanofolha 2D.

Fazendo a Escolha Certa para Sua Síntese

Para garantir que você obtenha as propriedades desejadas do catalisador N-GC-X, alinhe seu processamento térmico com seus objetivos estruturais:

- Se seu foco principal é alta área de superfície: Você deve usar aquecimento instantâneo para evitar o empilhamento intercamadas e garantir a formação de nanofolhas separadas.

- Se seu foco principal é eficiência de transporte de massa: Você deve priorizar a alta taxa de aquecimento para garantir a estrutura de poros hierárquica que evita o colapso estrutural.

O sucesso da síntese de N-GC-X depende inteiramente da velocidade da indução térmica para travar a estrutura do modelo antes que ela possa se degradar.

Tabela Resumo:

| Recurso do Processo | Aquecimento Instantâneo (Rápido) | Aquecimento Lento (Convencional) |

|---|---|---|

| Estado Intermediário | Modelo Macio Ativo | Relaxamento Termodinâmico |

| Resultado Estrutural | Nanofolhas 2D | Empilhamento Intercamadas |

| Porosidade | Poros Hierárquicos | Colapso Estrutural |

| Área de Superfície | Alta (Ótima) | Baixa (Material a Granel) |

| Transporte de Massa | Eficiente | Obstruído |

Maximize o Desempenho do Seu Catalisador com a Precisão KINTEK

O controle térmico de precisão é a diferença entre uma nanofolha 2D de alto desempenho e um material a granel colapsado. Apoiado por P&D e fabricação especializados, a KINTEK oferece uma ampla gama de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos personalizáveis para as taxas de aquecimento extremas e os requisitos únicos de choque térmico da síntese de N-GC-X.

Não deixe que o aquecimento lento comprometa sua pesquisa. Entre em contato conosco hoje para encontrar o forno de alta temperatura perfeito para suas necessidades de laboratório e garantir a integridade estrutural de seus materiais avançados.

Guia Visual

Referências

- Ganchang Lei, Lilong Jiang. Atom-economical insertion of hydrogen and sulfur into carbon–nitrogen triple bonds using H<sub>2</sub>S <i>via</i> synergistic C–N sites. DOI: 10.1039/d5ey00110b

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como um sistema de medição de temperatura infravermelha de alta precisão influencia a qualidade da sinterização de cerâmicas de Al2O3/TiC?

- Quais são as vantagens do método de combustão de nitrato sol-gel? Alcançar pureza em nível atômico na síntese de óxidos

- Qual é a função de um forno de secagem a vácuo na síntese de CMS? Garante a integridade de precursores de alta pureza

- Qual é a função de um forno de secagem forçada na conversão de revestimentos SiOC? Garanta a remoção impecável de solventes

- Como funciona um forno cadinho? Um Guia para a Fusão Eficiente de Metais

- Qual é o mecanismo catalítico da conversão de gás metano na síntese de CNTs de Ni-Co? Domine a Transformação do Carbono

- Qual é o papel crítico de um incinerador de temperatura controlada na cinza de casca de arroz? Domínio da Sílica Amorfa

- Qual o papel de um medidor LCR de alta frequência na análise da CIS de cerâmicas SSBSN? Desvendando Segredos Microestruturais