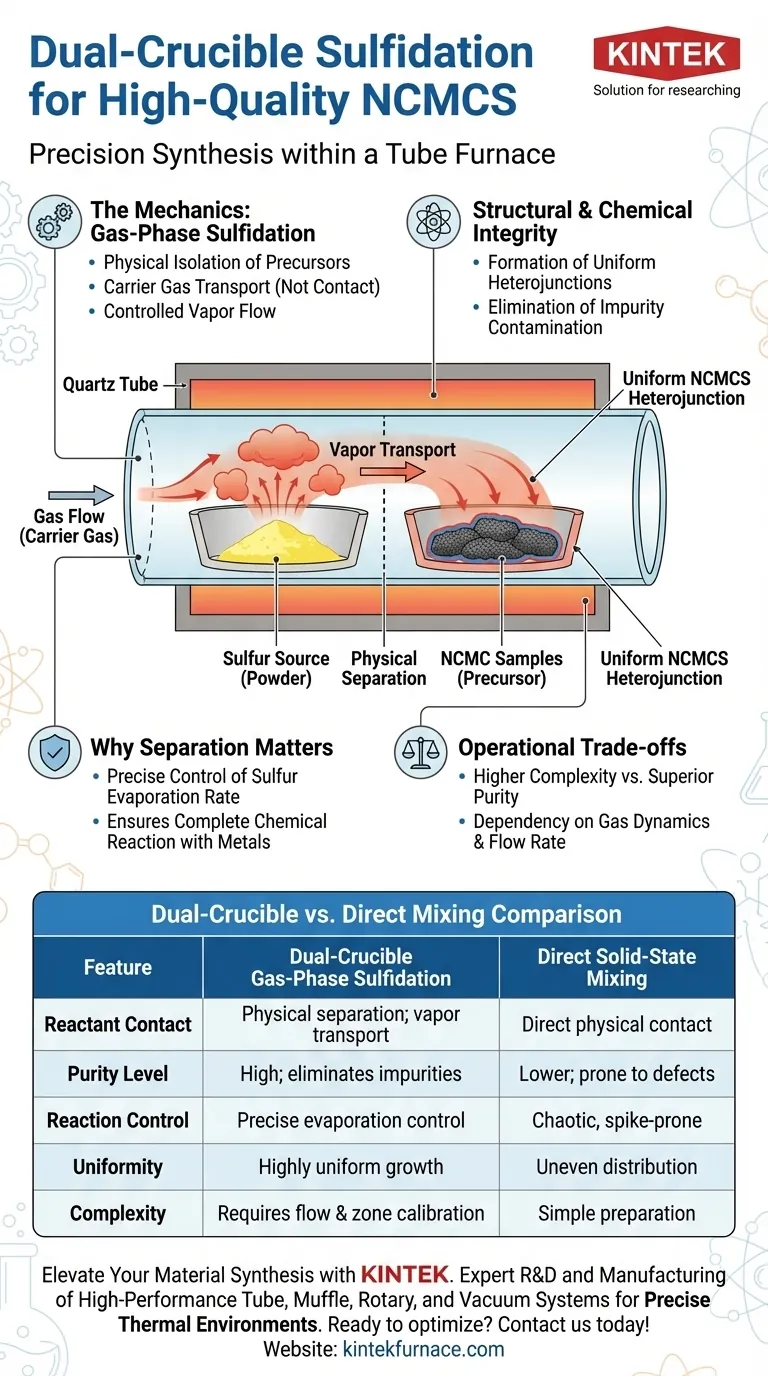

O arranjo de cadinho duplo é uma configuração de síntese precisa usada para separar fisicamente a fonte de enxofre das amostras de NCMC, ao mesmo tempo que as conecta quimicamente através do transporte de vapor. Ao colocar pó de enxofre e amostras de NCMC em cadinhos cerâmicos distintos dentro de um forno tubular, este método utiliza o fluxo de gás para transportar o vapor de enxofre sobre a amostra, facilitando um processo de sulfetação controlada em fase gasosa em vez de uma reação em estado sólido.

Esta configuração é o padrão para a síntese de NCMCS de alta qualidade, pois permite o controle independente da taxa de evaporação do enxofre. Isso resulta na formação de heterouniões de sulfeto uniformes, ao mesmo tempo que elimina a contaminação por impurezas inevitavelmente causada pela mistura direta de matérias-primas.

A Mecânica da Sulfetação em Fase Gasosa

Separação de Reagentes

A característica fundamental deste arranjo é o isolamento físico dos precursores.

O pó de enxofre é colocado em um cadinho cerâmico, enquanto o precursor de NCMC é colocado em outro. Isso evita a cinética caótica associada ao contato físico direto entre sólidos.

Mecanismo de Transporte de Vapor

Em vez de aquecimento por contato, o processo depende do transporte por gás de arraste.

A zona de aquecimento do forno tubular vaporiza o enxofre. Um fluxo de gás constante transporta então esse vapor de enxofre para jusante, onde ele lava a superfície da amostra de NCMC para iniciar a reação.

Por Que a Separação Importa para a Qualidade do Material

Controle Preciso da Evaporação

O sistema de cadinho duplo concede a você controle preciso sobre a taxa de evaporação do enxofre.

Ao regular a zona de aquecimento e o fluxo de gás, você garante um suprimento de reagente constante e consistente. Isso evita os picos de reação "tudo ou nada" comuns em métodos de mistura direta.

Garantindo a Reação Química Completa

O fluxo de vapor controlado facilita uma reação completa com os elementos metálicos.

Os átomos de enxofre são capazes de reagir completamente com o níquel e o cobalto presentes na amostra de NCMC. Isso garante que a transformação química seja completa em toda a superfície do material.

Integridade Estrutural e Química

Formação de Heterouniões Uniformes

O objetivo final deste arranjo é a homogeneidade estrutural.

O fornecimento constante de enxofre em fase gasosa promove o crescimento de uma heterounião de sulfeto uniforme. Essa uniformidade é crucial para o desempenho eletrônico ou catalítico consistente do material NCMCS final.

Prevenindo a Contaminação por Impurezas

Este método resolve os desafios de pureza da mistura em estado sólido.

A mistura direta de matérias-primas muitas vezes introduz impurezas ou defeitos indesejados na interface. Ao utilizar a sulfetação em fase gasosa, você efetivamente elimina a contaminação causada pela interação física de sólidos brutos.

Entendendo os Compromissos Operacionais

Complexidade vs. Pureza

Embora o método de cadinho duplo produza resultados superiores, ele introduz complexidade operacional.

Ao contrário da mistura simples, essa abordagem requer calibração cuidadosa das taxas de fluxo de gás e das zonas de temperatura do forno para garantir que o vapor de enxofre atinja a amostra na concentração ideal.

Dependência da Dinâmica de Gases

O sucesso da síntese depende fortemente da dinâmica de fluidos dentro do tubo.

Se o fluxo de gás for muito variável, a distribuição do enxofre pode se tornar irregular, potencialmente anulando os benefícios de uniformidade que este sistema foi projetado para fornecer.

Otimizando Sua Estratégia de Síntese

Para determinar se esta configuração é adequada para seus objetivos experimentais específicos, considere o seguinte:

- Se seu foco principal é Alta Pureza e Uniformidade: Adote o arranjo de cadinho duplo para garantir uma heterounião limpa e evitar contaminação física.

- Se seu foco principal é Estequiometria da Reação: Use este sistema para controlar precisamente a disponibilidade de vapor de enxofre em relação ao conteúdo de níquel e cobalto.

- Se seu foco principal é Triagem Rápida e de Baixo Custo: Você pode optar pela mistura direta, aceitando que o material resultante sofrerá com menor uniformidade e maiores impurezas.

Ao desacoplar a fonte de enxofre do substrato, você transforma um processo de mistura caótico em uma técnica controlada de engenharia de superfície.

Tabela Resumo:

| Característica | Sulfetação em Fase Gasosa de Cadinho Duplo | Mistura Direta em Estado Sólido |

|---|---|---|

| Contato do Reagente | Separação física; transporte de vapor | Contato físico direto |

| Nível de Pureza | Alto; elimina impurezas de matérias-primas | Inferior; propenso a defeitos de interface |

| Controle da Reação | Controle preciso da evaporação do enxofre | Cinética caótica e propensa a picos |

| Uniformidade | Crescimento de heterounião altamente uniforme | Distribuição estrutural irregular |

| Complexidade | Requer calibração de fluxo de gás e zona | Preparação simples |

Eleve Sua Síntese de Materiais com a KINTEK

A precisão na sulfetação começa com o equipamento certo. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de fornos tubulares, mufla, rotativos e a vácuo de alto desempenho, todos personalizáveis para atender às suas necessidades exclusivas de laboratório. Quer você esteja desenvolvendo NCMCS ou heterouniões avançadas, nossos fornos fornecem os ambientes térmicos estáveis e o controle preciso do fluxo de gás essenciais para resultados de alta pureza.

Pronto para otimizar seu processo de síntese? Entre em contato conosco hoje mesmo para discutir seus requisitos de forno personalizados com nossos especialistas técnicos!

Guia Visual

Referências

- Muhammad Ahsan Naseeb, Amir Waseem. Molybdenum carbide supported metal–organic framework-derived Ni, Co phosphosulphide heterostructures as efficient OER and HER catalysts. DOI: 10.1039/d5na00510h

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como um forno de secagem a vácuo de laboratório contribui para a fase de pós-processamento de produtos pBN-CTF?

- Por que é necessário secar vidraria em um forno a 140 °C durante a noite antes da GTP? Garanta polimerização anidra precisa

- Qual é o propósito de usar cilindros de nitrogênio e medidores de fluxo? Garanta a Recuperação Superior de Fibra de Carbono

- Qual é o propósito de usar equações governantes generalizadas? | Modelagem de Fornos 3D Instacionários por Especialistas

- Por que são necessários fornos de secagem de temperatura constante de alta precisão para baterias de potássio-enxofre? Garanta a Integridade dos Dados

- Que material é usado na restauração de porcelana fundida sobre metal? Um guia sobre ligas e estética

- Qual é o propósito de um forno de digestão por micro-ondas? Desbloqueie resultados precisos de ICP-MS através da destruição da matriz

- Por que o encapsulamento com hBN ou grafeno é necessário durante o recozimento de TMD? Protegendo seus materiais 2D