A integridade do seu ambiente de alto vácuo é a principal proteção contra a destruição química das cadeias de carbono sintetizadas. Em fornos de indução a vácuo ou fornos cerâmicos, a pressão residual do gás — especificamente o oxigênio — determina diretamente se você cria novo material ou simplesmente queima sua matéria-prima. Se o vácuo for insuficiente, as altas temperaturas aceleram a reação entre esses gases e o carbono, destruindo as cadeias mais rapidamente do que elas se formam.

Maximizar o rendimento requer inclinar a balança entre formação e destruição. Um nível de vácuo superior a 10^-5 mbar é necessário para suprimir o oxigênio residual, impedindo que ele ataque os nanotubos hospedeiros e as cadeias de carbono recém-formadas.

A Química da Perda de Rendimento

O Papel do Oxigênio Residual

Mesmo em um ambiente de forno controlado, permanecem quantidades vestigiais de gás. O oxigênio residual é o fator mais prejudicial neste processo.

Nas altas temperaturas necessárias para a síntese, o oxigênio torna-se altamente reativo. Ele não existe simplesmente ao lado de seus materiais; ele os ataca ativamente.

O Mecanismo de Ataque

Este ataque se manifesta como ataque oxidativo. O oxigênio residual reage com as estruturas de carbono, efetivamente queimando-as.

Esta destruição é dupla: destrói os nanotubos hospedeiros necessários para o processo e as novas cadeias de carbono em si.

Se a taxa deste ataque exceder a taxa de síntese, seu rendimento líquido será efetivamente zero.

O Limiar Crítico de Vácuo

O Padrão de 10^-5 mbar

Para garantir um aumento líquido na produção, você deve atingir um marco específico de vácuo. Manter uma pressão inferior a 10^-5 mbar é crucial.

Este limiar representa o ponto de inflexão onde a concentração de gás residual é baixa o suficiente para mitigar a oxidação rápida.

Equilibrando as Taxas de Formação

A síntese neste contexto é uma competição entre duas forças opostas: formação de cadeia e destruição de cadeia.

Um vácuo de alta qualidade retarda significativamente a taxa de destruição. Isso permite que a taxa de formação domine, resultando em um ciclo de produção bem-sucedido e de alto rendimento.

Compreendendo os Riscos e Compromissos

A Sensibilidade das Nanoestruturas de Carbono

É crucial entender que as cadeias de carbono e os nanotubos são muito mais sensíveis às condições ambientais do que os materiais a granel.

Enquanto um vácuo padrão pode proteger um molde de grafite da oxidação grosseira, ele pode não ser suficiente para essas nanoestruturas delicadas.

O Modo de Falha "Invisível"

Uma armadilha comum é assumir que, como o forno atinge a temperatura, a síntese está ocorrendo.

Se o nível de vácuo flutuar acima de 10^-5 mbar, você ainda pode consumir energia e tempo, mas o produto será "atacado" até a inexistência tão rapidamente quanto é feito.

Fazendo a Escolha Certa para o Seu Processo

Para garantir que você está sintetizando material em vez de destruí-lo, aplique os seguintes padrões à sua operação:

- Se o seu foco principal é Maximizar o Rendimento: Certifique-se de que seu sistema de vácuo seja classificado e sustente consistentemente pressões inferiores a 10^-5 mbar durante todo o ciclo de aquecimento.

- Se o seu foco principal é Solução de Problemas de Processo: Investigue vazamentos ou fontes de desgaseificação que possam estar introduzindo oxigênio residual, pois este é o agente específico responsável por baixos rendimentos.

Controle o vácuo e você controla a sobrevivência da cadeia de carbono.

Tabela Resumo:

| Parâmetro | Influência na Síntese de Cadeia de Carbono |

|---|---|

| Nível Crítico de Vácuo | Deve ser < 10^-5 mbar para prevenir ataque oxidativo |

| Contaminante Principal | Oxigênio Residual (causa destruição química das cadeias) |

| Risco do Material Hospedeiro | Nanotubos hospedeiros são atacados se o vácuo for insuficiente |

| Dinâmica da Reação | Síntese (Formação) vs. Oxidação (Destruição) |

| Modo de Falha | Perda de rendimento invisível onde o material queima à medida que se forma |

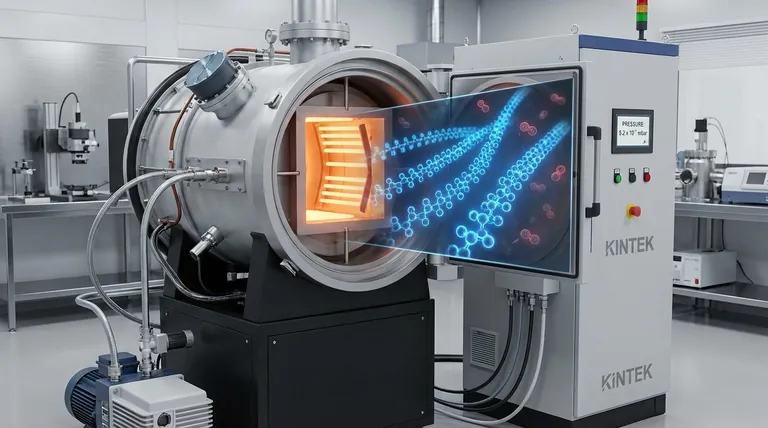

Maximize Seu Rendimento de Síntese com a Precisão KINTEK

Não deixe que o oxigênio residual destrua sua pesquisa. Na KINTEK, entendemos que a sobrevivência de nanoestruturas de carbono delicadas depende do controle atmosférico absoluto. Apoiados por P&D e fabricação especializados, oferecemos Fornos de Indução a Vácuo e Cerâmicos de alto desempenho projetados para sustentar as pressões rigorosas necessárias para a síntese de materiais avançados.

Se você precisa de sistemas Muffle, Tube, Rotary, Vacuum ou CVD padrão ou totalmente personalizáveis, a KINTEK fornece a confiabilidade necessária para inclinar a balança a favor da formação em detrimento da destruição.

Pronto para atualizar as capacidades de alta temperatura do seu laboratório? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução perfeita para suas necessidades exclusivas.

Guia Visual

Referências

- Clara Freytag, Thomas Pichler. Systematic Optimization of the Synthesis of Confined Carbyne. DOI: 10.1002/smtd.202500075

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual é o principal objetivo da utilização de um processo de purga com gás argônio durante a pirólise de resíduos? Garantir a decomposição pura

- Por que o resfriamento rápido com água é necessário após a compressão térmica? Capture Microestruturas Verdadeiras em Aço de Manganês Médio

- Como um ambiente de temperatura constante e estável influencia o desenvolvimento estrutural dos LDHs durante o envelhecimento?

- Quais são as vantagens de processo de usar um forno de fusão elétrico com termostato ajustável? Otimize o Refino de Sucata de Cobre

- Como as malhas computacionais estruturadas facilitam a simulação de limites geométricos complexos? Master Furnace Design

- Qual é a importância de 1200 °C na síntese de ZrO2:Ti? Desbloqueie a Pureza de Fase em Cerâmicas de Alto Desempenho

- O que é têmpera e por que é importante? Alcance Dureza e Resistência de Materiais Superiores

- Qual o papel de um forno de secagem por sopro de alto desempenho na fase de reação hidrotermal de nanopartículas de CoO/CoSe?