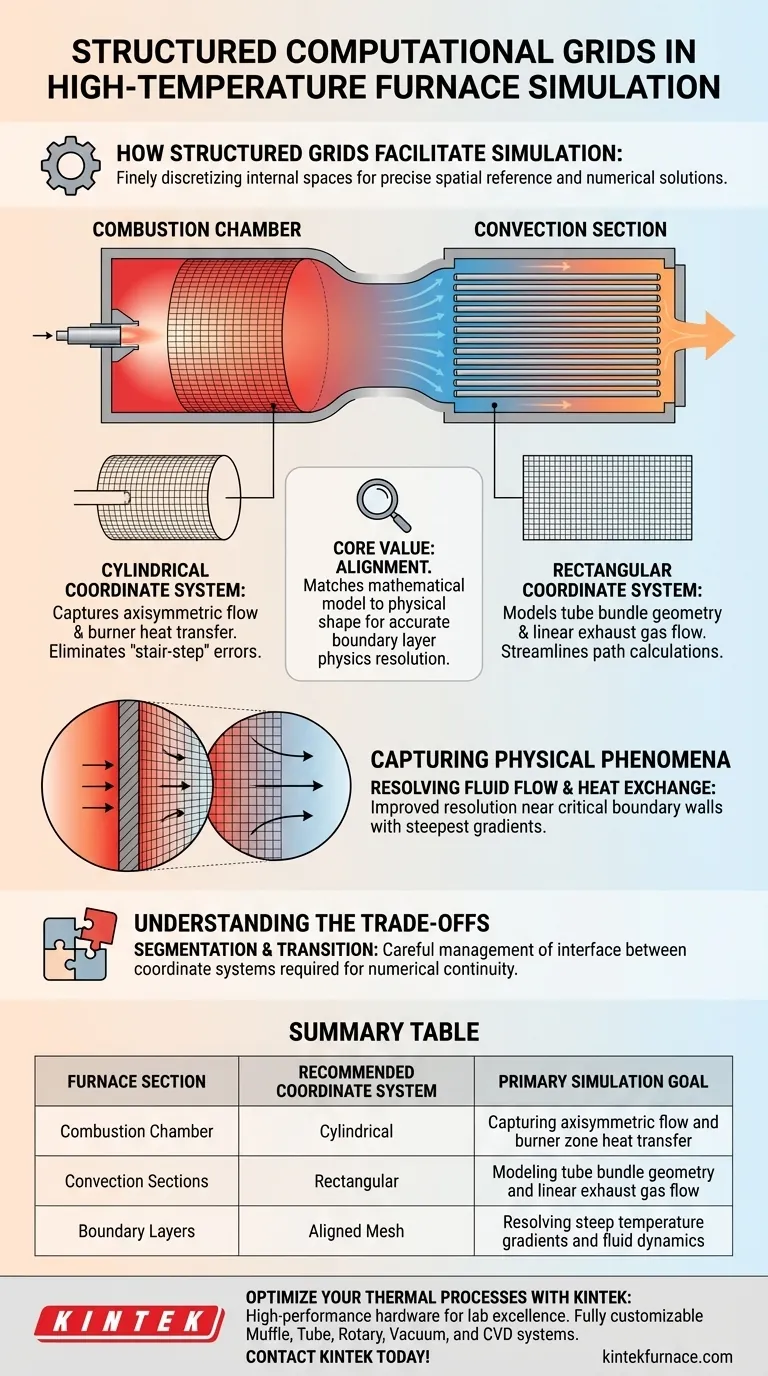

Malhas computacionais estruturadas facilitam a simulação ao discretizar finamente os espaços internos de fornos de alta temperatura para criar uma referência espacial precisa para soluções numéricas. Ao aplicar sistemas de coordenadas específicos — cilíndricos para seções axissimétricas e retangulares para feixes de tubos de convecção — essas malhas alinham a malha computacional com a geometria física. Esse alinhamento permite a captura precisa de detalhes complexos de fluxo de fluidos e condições de troca de calor, especialmente perto das paredes internas.

O valor central das malhas estruturadas é sua capacidade de corresponder o modelo matemático à forma física do forno, garantindo que a física crítica da camada limite seja resolvida com precisão em vez de aproximada.

O Papel da Discretização na Simulação de Fornos

Estabelecendo uma Referência Espacial

Para simular um forno de alta temperatura, o volume contínuo do espaço interno deve ser dividido em unidades pequenas e distintas. Esse processo, conhecido como discretização fina, cria um mapa estruturado do interior do forno.

Definindo Limites para Soluções Numéricas

Malhas estruturadas fornecem a estrutura fundamental para cálculos numéricos. Elas definem exatamente onde estão os limites do forno, permitindo que o software resolva equações de física em pontos específicos em relação às paredes.

Adaptando Sistemas de Coordenadas à Geometria

Lidando com Seções Axissimétricas

Fornos de alta temperatura frequentemente contêm câmaras de combustão que são cilíndricas ou rotacionalmente simétricas. Malhas estruturadas facilitam a aplicação de um sistema de coordenadas cilíndricas a essas seções específicas. Isso garante que as linhas da malha sigam a curvatura natural da câmara, evitando erros de aproximação em "escada" comuns em malhas não alinhadas.

Abordando Feixes de Tubos de Convecção

Em contraste com a câmara de combustão, as seções de convecção geralmente contêm feixes de tubos dispostos em blocos. Aqui, a estratégia de malha estruturada muda para um sistema de coordenadas retangulares. Esse alinhamento corresponde à disposição linear dos tubos, simplificando o cálculo dos caminhos de fluxo entre eles.

Capturando Fenômenos Físicos

Resolvendo Detalhes de Fluxo de Fluidos

A principal vantagem de alinhar a malha com a geometria é a melhoria na resolução da dinâmica de fluidos. Ao seguir os contornos do forno, a malha permite uma simulação mais realista de como os gases se movem através das zonas de combustão e convecção.

Otimizando a Precisão da Troca de Calor

A simulação térmica precisa depende fortemente da resolução do que acontece nas paredes limites. Malhas estruturadas permitem a modelagem precisa das condições de troca de calor perto das paredes internas, onde os gradientes de temperatura são frequentemente mais acentuados e críticos.

Entendendo os Compromissos

A Necessidade de Segmentação

A abordagem descrita depende de uma estratégia segmentada em vez de uma malha "tamanho único". Você não pode aplicar um único sistema de coordenadas a todo o forno.

Desafios de Transição de Malha

Como você está aplicando coordenadas cilíndricas a uma seção e coordenadas retangulares a outra, a simulação requer gerenciamento cuidadoso da interface entre essas zonas. A transição entre a malha da câmara de combustão e a malha da seção de convecção deve ser tratada com precisão para manter a continuidade numérica.

Fazendo a Escolha Certa para Sua Simulação

Para maximizar a precisão do seu modelo de forno de alta temperatura, você deve adequar sua estratégia de malha ao componente específico que está analisando.

- Se seu foco principal é a câmara de combustão: Priorize um sistema de coordenadas cilíndricas para capturar com precisão o fluxo axissimétrico e a transferência de calor inerentes à zona do queimador.

- Se seu foco principal é a seção de convecção: Utilize um sistema de coordenadas retangulares para representar melhor a geometria dos feixes de tubos e o fluxo linear dos gases de exaustão.

Ao adaptar o sistema de coordenadas à seção específica do forno, você garante que seus dados de simulação reflitam a realidade física das condições de contorno.

Tabela Resumo:

| Seção do Forno | Sistema de Coordenadas Recomendado | Objetivo Principal da Simulação |

|---|---|---|

| Câmara de Combustão | Cilíndrico | Captura de fluxo axissimétrico e transferência de calor na zona do queimador |

| Seções de Convecção | Retangular | Modelagem da geometria de feixes de tubos e fluxo linear de gases de exaustão |

| Camadas Limites | Malha Alinhada | Resolução de gradientes de temperatura acentuados e dinâmica de fluidos |

Otimize Seus Processos Térmicos com a KINTEK

A simulação precisa é apenas o primeiro passo para a excelência em laboratório. A KINTEK fornece o hardware de alto desempenho necessário para dar vida aos seus modelos digitais. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com outros fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa e industriais.

Se você está refinando a dinâmica de fluidos em uma câmara de combustão ou otimizando a troca de calor em tubos de convecção, nossa equipe de engenharia está pronta para fornecer o equipamento de precisão que você merece. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- O. I. Varfolomeeva, D. A. Khvorenkov. Development of a universal model for numerical analysis of firebox processes in heat-generating plants. DOI: 10.30724/1998-9903-2025-27-6-171-186

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

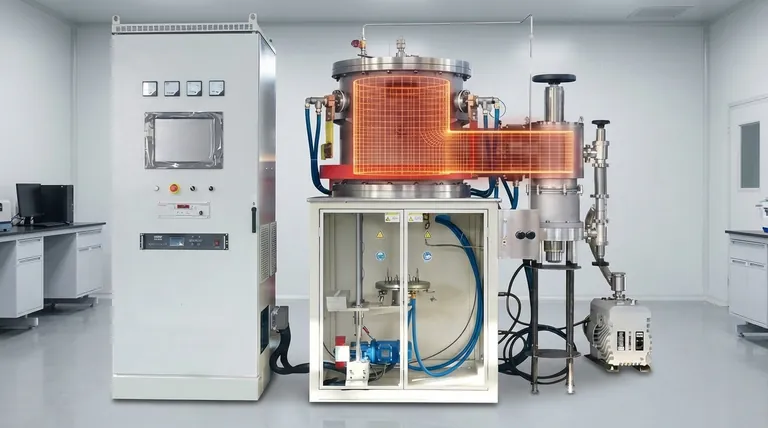

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1400℃ Forno de mufla para laboratório

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como um projeto de banho de sal de estágio duplo aborda a sorbitização de arame de aço? Domine o resfriamento de gradiente de precisão

- Qual é a função principal da secagem da biomassa de chifre bovino para biocompósitos de PVC? Otimizar a Resistência do Material

- Por que o dióxido de carbono é utilizado para a regeneração por gaseificação in-situ de catalisadores NiCuCe? Aumentar a longevidade do catalisador

- Qual é a função de um forno de secagem industrial na preparação de catalisadores ZnZrOx? Garante a adsorção uniforme do precursor metálico

- Por que a borracha de silicone condutora de fenil alto requer vulcanização secundária? Guia Essencial de Estabilidade

- Qual é a função da moagem de bolas úmidas na síntese de SPAN? Otimize seu teor de enxofre através da mistura profunda

- Por que a fase de aquecimento e ebulição em laboratório é essencial no processo de maceração de fibras de madeira?

- Qual é a função dos fornos de tratamento térmico de solubilização e envelhecimento? Otimizar as propriedades do aço inoxidável 17-4 PH