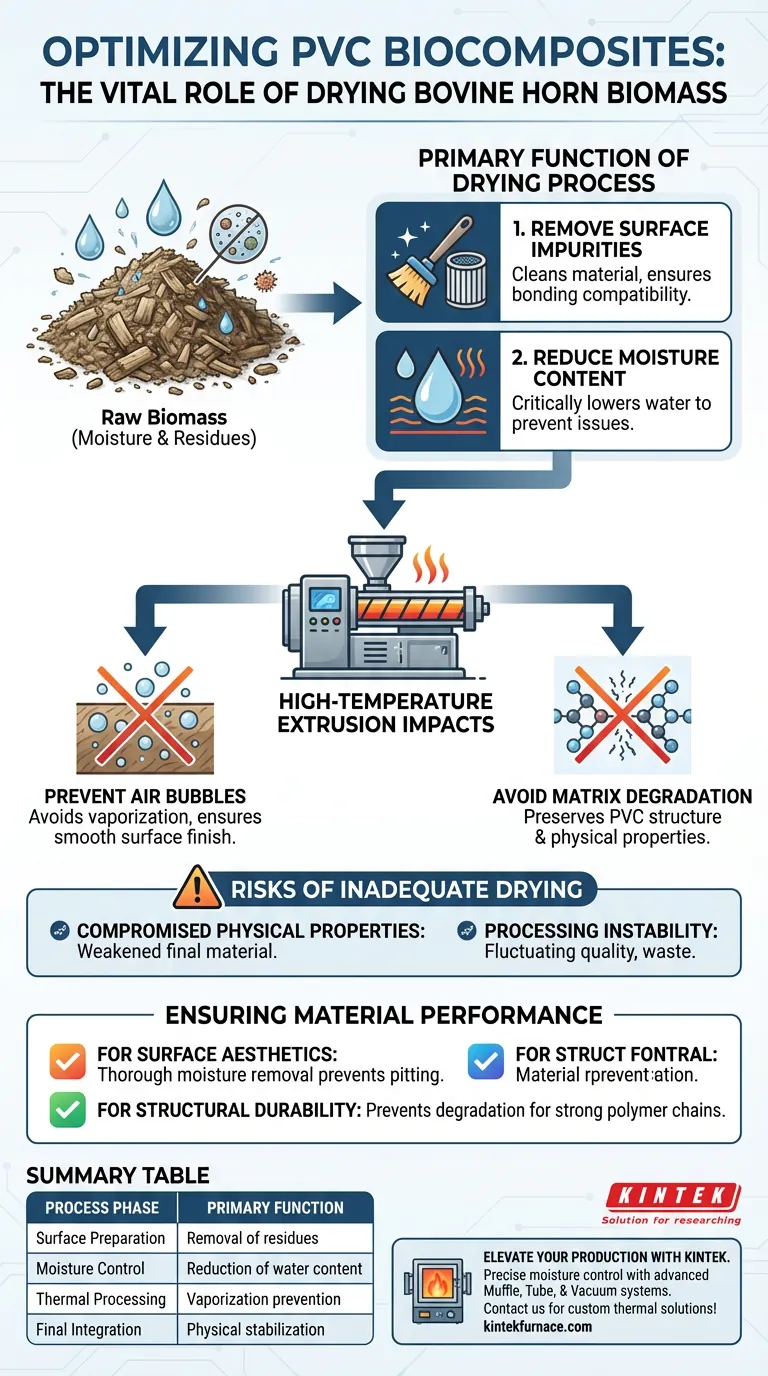

A função principal do processo de secagem da biomassa de chifre bovino é remover resíduos superficiais e reduzir criticamente o teor de umidade antes da formação do compósito. Esta etapa garante a limpeza da matéria-prima e impede que o vapor d'água comprometa a matriz de PVC durante a extrusão em alta temperatura.

O controle de umidade é o fator determinante na qualidade do biocompósito; a falha na secagem da biomassa leva a vazios de ar e degradação da matriz, enfraquecendo diretamente as propriedades físicas do material final.

O Papel da Secagem na Preparação do Material

Remoção de Impurezas Superficiais

Antes que a biomassa possa ser integrada ao polímero, ela deve ser quimicamente e fisicamente estável. A secagem serve como uma etapa de purificação, removendo efetivamente resíduos superficiais que poderiam interferir na ligação.

Isso garante que apenas material biológico limpo e compatível entre na fase de processamento.

Redução do Teor de Umidade

A biomassa de chifre bovino retém naturalmente água, que é incompatível com polímeros hidrofóbicos como o PVC. O objetivo mecânico central deste processo é reduzir significativamente o teor de umidade da matéria-prima.

Ao extrair essa umidade previamente, você prepara a biomassa para os estresses térmicos do processo de fabricação.

Impactos Críticos na Extrusão em Alta Temperatura

Prevenção da Formação de Bolhas de Ar

Durante o processo de extrusão, os materiais são submetidos a altas temperaturas que excedem em muito o ponto de ebulição da água. Se a umidade permanecer dentro da biomassa, ela vaporizará instantaneamente, gerando bolhas de ar dentro do compósito.

Esses vazios interrompem a estrutura do material, criando pontos fracos e arruinando o acabamento superficial.

Evitando a Degradação da Matriz

A água não apenas cria vazios; ela reage ativamente com a matriz polimérica sob calor. O excesso de umidade durante a extrusão causa degradação da matriz, quebrando as cadeias de PVC.

Essa quebra química compromete a integridade estrutural do compósito, levando a um produto com propriedades físicas inferiores.

Os Riscos da Secagem Inadequada

Propriedades Físicas Comprometidas

O resultado final neste processo é um compromisso entre o tempo de preparação e a resistência final do material. Economizar na fase de secagem resulta diretamente na falha em preservar as propriedades físicas do compósito.

Instabilidade de Processamento

A secagem inconsistente leva à extrusão inconsistente. Se a biomassa não estiver uniformemente seca, o processo de fabricação torna-se imprevisível, resultando em qualidade flutuante e aumento do desperdício de material.

Garantindo o Desempenho do Material

Para maximizar a qualidade de seus biocompósitos de PVC, priorize a fase de secagem com base em seus requisitos de desempenho específicos:

- Se o seu foco principal for a estética da superfície: Garanta a remoção completa da umidade para eliminar a vaporização que causa bolhas de ar visíveis e pites superficiais.

- Se o seu foco principal for a durabilidade estrutural: Priorize a secagem para prevenir a degradação da matriz, garantindo que as cadeias poliméricas de PVC permaneçam intactas e fortes.

O sucesso de um biocompósito de PVC depende menos da mistura e mais da preparação rigorosa dos componentes da biomassa.

Tabela Resumo:

| Fase do Processo | Função Principal | Impacto na Qualidade |

|---|---|---|

| Preparação da Superfície | Remoção de resíduos | Garante compatibilidade de ligação com PVC |

| Controle de Umidade | Redução do teor de água | Previne vazios de ar e pites superficiais |

| Processamento Térmico | Prevenção de vaporização | Protege as cadeias poliméricas contra degradação |

| Integração Final | Estabilização física | Maximiza a integridade estrutural e a durabilidade |

Eleve Sua Produção de Biocompósitos com a KINTEK

O controle preciso da umidade é a base para biocompósitos de PVC de alto desempenho. Na KINTEK, entendemos que a preparação do material requer precisão térmica rigorosa. Nossas equipes especializadas de P&D e fabricação fornecem sistemas avançados de Muffle, Tubo e Vácuo projetados especificamente para estabilizar aditivos biológicos e prevenir a degradação da matriz.

Seja para fornos de alta temperatura personalizáveis ou soluções de secagem especializadas, ajudamos você a eliminar a instabilidade de processamento e maximizar a durabilidade do material. Entre em contato hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório!

Guia Visual

Referências

- Hamza Ennadafy, Naoual Belouaggadia. Thermogravimetric Analysis of Rigid PVC and Animal-Origin Bio-Composite: Experimental Study and Comparative Analysis. DOI: 10.18280/ijht.420105

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

As pessoas também perguntam

- Por que o equipamento de análise térmica deve suportar múltiplas taxas de aquecimento? Chave para estudos cinéticos de 5AT e NaIO4

- Quais são os dois métodos de controle de temperatura de um forno de resistência? Otimizar para Precisão ou Custo

- Por que a técnica de difusão por fusão é empregada a 155 °C para compósitos de cátodo de enxofre? Domine a Infiltração Precisa

- Qual é o papel crítico de um incinerador de temperatura controlada na cinza de casca de arroz? Domínio da Sílica Amorfa

- Qual o papel de um reator de alta pressão na produção de hidrocarvão? Otimizar a Carbonização da Biomassa

- Por que um sistema de DRX in-situ com forno de alta temperatura é necessário para cerâmicas Y-W-N? Captura de Estabilidade em Tempo Real

- Quais são as funções específicas de uma mistura gasosa fluente de 5% H2/Ar? Redução Térmica Mestra de Nanopartículas

- Como um sistema preciso de controle de temperatura facilita a conversão de HDPE? Otimize a Eficiência da Sua Pirólise Catalítica