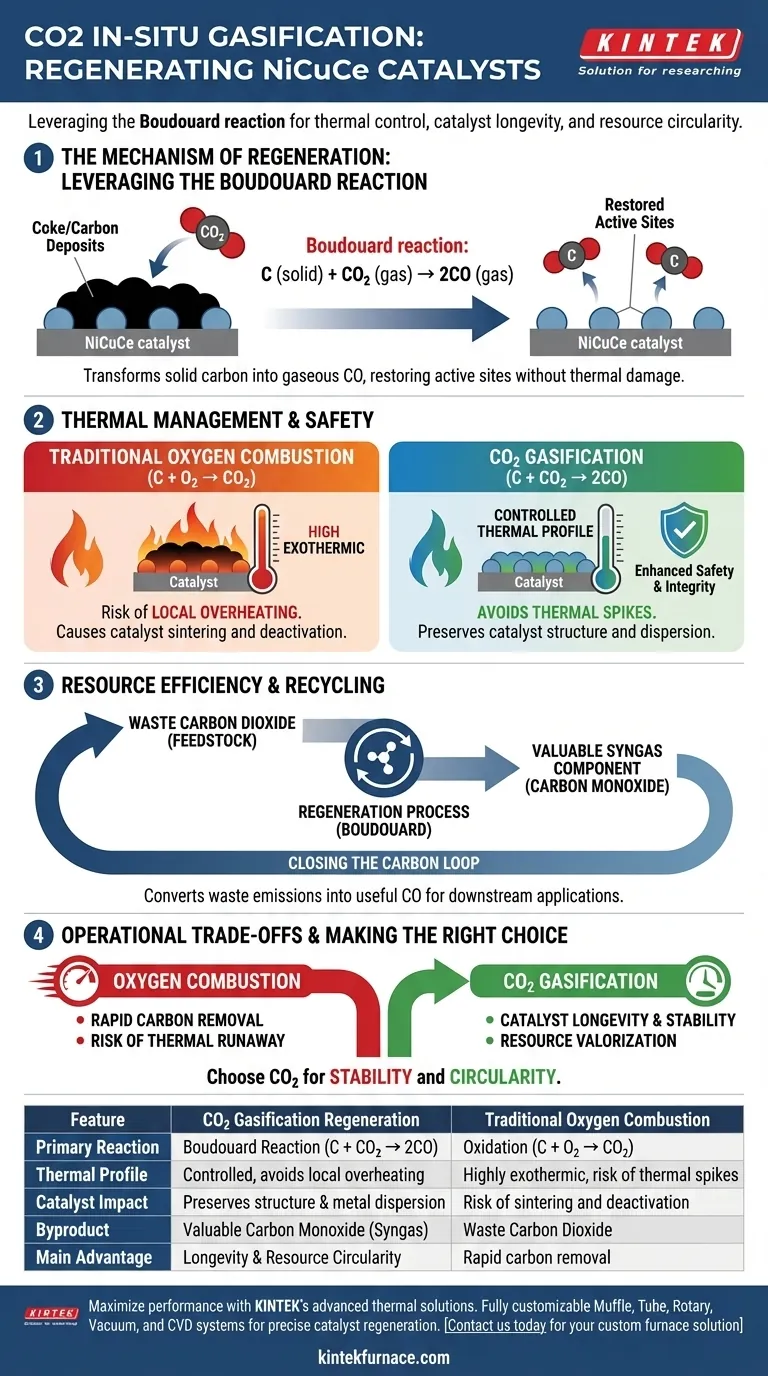

O dióxido de carbono é utilizado para a regeneração por gaseificação in-situ principalmente para remover depósitos de carbono sólido, conhecidos como coque, da superfície de catalisadores NiCuCe sem comprometer a integridade estrutural do material. Ao alavancar a reação de Boudouard, este método converte o acúmulo de carbono sólido em monóxido de carbono gasoso, restaurando efetivamente os sítios ativos do catalisador para uso contínuo.

Ao substituir o oxigênio por dióxido de carbono, esta abordagem evita os picos térmicos destrutivos da combustão tradicional, ao mesmo tempo que converte emissões de resíduos em valiosos componentes de gás de síntese.

O Mecanismo de Regeneração

Alavancando a Reação de Boudouard

O cerne deste processo de regeneração é químico, em vez de puramente térmico.

O dióxido de carbono reage com o carbono sólido depositado no catalisador de acordo com a reação de Boudouard ($C + CO_2 \rightarrow 2CO$).

Esta reação transforma quimicamente o bloqueio sólido dos sítios ativos do catalisador em fase gasosa.

Restauração de Sítios Ativos

O acúmulo de carbono nos catalisadores NiCuCe bloqueia fisicamente os sítios ativos necessários para que as reações ocorram.

À medida que o dióxido de carbono interage com esses depósitos, ele remove o carbono, liberando a superfície metálica.

Isso retorna o catalisador a um estado ativo, permitindo que ele retome sua função catalítica pretendida.

Gerenciamento Térmico e Segurança

Evitando Superaquecimento Local

Uma vantagem crítica do uso de dióxido de carbono em relação aos métodos tradicionais é o controle térmico.

A regeneração tradicional frequentemente usa combustão à base de oxigênio para queimar o carbono.

No entanto, a combustão com oxigênio é altamente exotérmica, causando frequentemente superaquecimento local.

Preservando a Integridade do Catalisador

O excesso de geração de calor durante a regeneração pode danificar a estrutura do catalisador, levando frequentemente à sinterização (aglutinação) das partículas metálicas.

Ao utilizar a reação de Boudouard com dióxido de carbono, o processo evita esses intensos picos de temperatura.

Isso preserva a dispersão dos componentes NiCuCe e estende a vida útil geral do catalisador.

Eficiência de Recursos e Reciclagem

Convertendo Resíduos em Combustível

Além de limpar o catalisador, este método serve a um propósito secundário no gerenciamento de recursos.

Ele utiliza dióxido de carbono residual como matéria-prima para o processo de limpeza.

Gerando Componentes de Gás de Síntese

O subproduto da reação é o monóxido de carbono (CO).

Em vez de produzir um gás residual, isso gera um componente chave do gás de síntese.

Isso alcança um ciclo de reciclagem de recursos, transformando uma etapa de regeneração em uma etapa de produção.

Compreendendo os Trade-offs Operacionais

O Contexto da Combustão vs. Gaseificação

É importante entender por que este método é distinto da regeneração padrão com ar.

A regeneração à base de oxigênio é rápida e agressiva, queimando efetivamente o carbono através da oxidação.

No entanto, a agressividade do oxigênio acarreta o risco de fuga térmica, que pode desativar permanentemente o catalisador.

O Trade-off pela Estabilidade

A gaseificação com dióxido de carbono é geralmente um processo mais controlado em comparação com a combustão.

Embora elimine o risco de choque térmico, depende da cinética específica da reação de Boudouard.

Esta escolha prioriza a longevidade e estabilidade do catalisador em detrimento da remoção rápida de calor, típica de métodos oxidativos.

Fazendo a Escolha Certa para o Seu Processo

Ao projetar protocolos de regeneração para catalisadores NiCuCe, a escolha do agente de gaseificação dita o resultado operacional.

- Se o seu foco principal é a longevidade do catalisador: Utilize a gaseificação com dióxido de carbono para prevenir o superaquecimento local e proteger a integridade estrutural dos sítios ativos.

- Se o seu foco principal é a circularidade de recursos: Escolha este método para valorizar o dióxido de carbono residual, convertendo-o em monóxido de carbono útil para aplicações de gás de síntese a jusante.

A regeneração com dióxido de carbono representa uma mudança de uma limpeza simples para um processo integrado e sustentável que protege o catalisador enquanto fecha o ciclo do carbono.

Tabela Resumo:

| Característica | Regeneração por Gaseificação com CO2 | Combustão Tradicional com Oxigênio |

|---|---|---|

| Reação Principal | Reação de Boudouard ($C + CO_2 \rightarrow 2CO$) | Oxidação ($C + O_2 \rightarrow CO_2$) |

| Perfil Térmico | Controlado, evita superaquecimento local | Altamente exotérmico, risco de picos térmicos |

| Impacto no Catalisador | Preserva a estrutura e a dispersão do metal | Risco de sinterização e desativação |

| Subproduto | Monóxido de Carbono Valioso (Gás de Síntese) | Dióxido de Carbono Residual |

| Vantagem Principal | Longevidade e Circularidade de Recursos | Remoção rápida de carbono |

Maximize o desempenho do seu catalisador com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender aos controles de temperatura precisos necessários para a regeneração e gaseificação de catalisadores NiCuCe. Se você está escalando pesquisas de laboratório ou otimizando a produção industrial, nossos fornos de alta temperatura garantem aquecimento uniforme e integridade estrutural para seus materiais mais sensíveis. Entre em contato hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Yankun Jiang, Siqi Li. Sustainable Hydrogen from Methanol: NiCuCe Catalyst Design with CO2-Driven Regeneration for Carbon-Neutral Energy Systems. DOI: 10.3390/catal15050478

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como funciona um forno de grafite? Alcance a Análise de Elementos Ultra-Traço

- Quais condições necessárias um forno de secagem a vácuo fornece para geopolímeros? Otimize seu processo de cura e moldagem

- Quais são as vantagens de usar um reator de leito fixo de aço inoxidável para pirólise de biochar? Obtenha Resultados Precisos de Laboratório

- Quais recursos podem ser ajustados em fornos de laboratório com base nos requisitos da aplicação? Otimize o Processamento Térmico do Seu Laboratório

- Quais são as vantagens tecnológicas de usar um sistema de Recozimento Térmico Rápido (RTA)? Precisão para Semicondutores

- Como as estruturas de câmara de combustão horizontal melhoram a retortagem de xisto betuminoso? Domine o controle térmico preciso

- Para que serve um forno cadinho? Obtenha Fusões Puras e Controladas para Metais Não Ferrosos

- Quais são as principais aplicações de um forno elétrico de alta precisão na caracterização de biomassa? Desbloqueie insights chave