Em sua aplicação mais comum, um forno de grafite funciona usando um pequeno tubo de grafite como uma câmara de alta temperatura para transformar uma minúscula amostra líquida em uma nuvem de átomos livres para medição analítica. Este processo ocorre em um programa de aquecimento multiestágio cuidadosamente controlado, sob uma atmosfera de gás inerte, permitindo a detecção extremamente sensível de elementos específicos.

A função principal de um forno de grafite não é apenas aquecer uma amostra, mas isolar meticulosamente um elemento-alvo de seu material circundante. Ele consegue isso secando, calcinando e, finalmente, vaporizando rapidamente a amostra em um vapor atômico confinado, feito sob medida para análise espectroscópica.

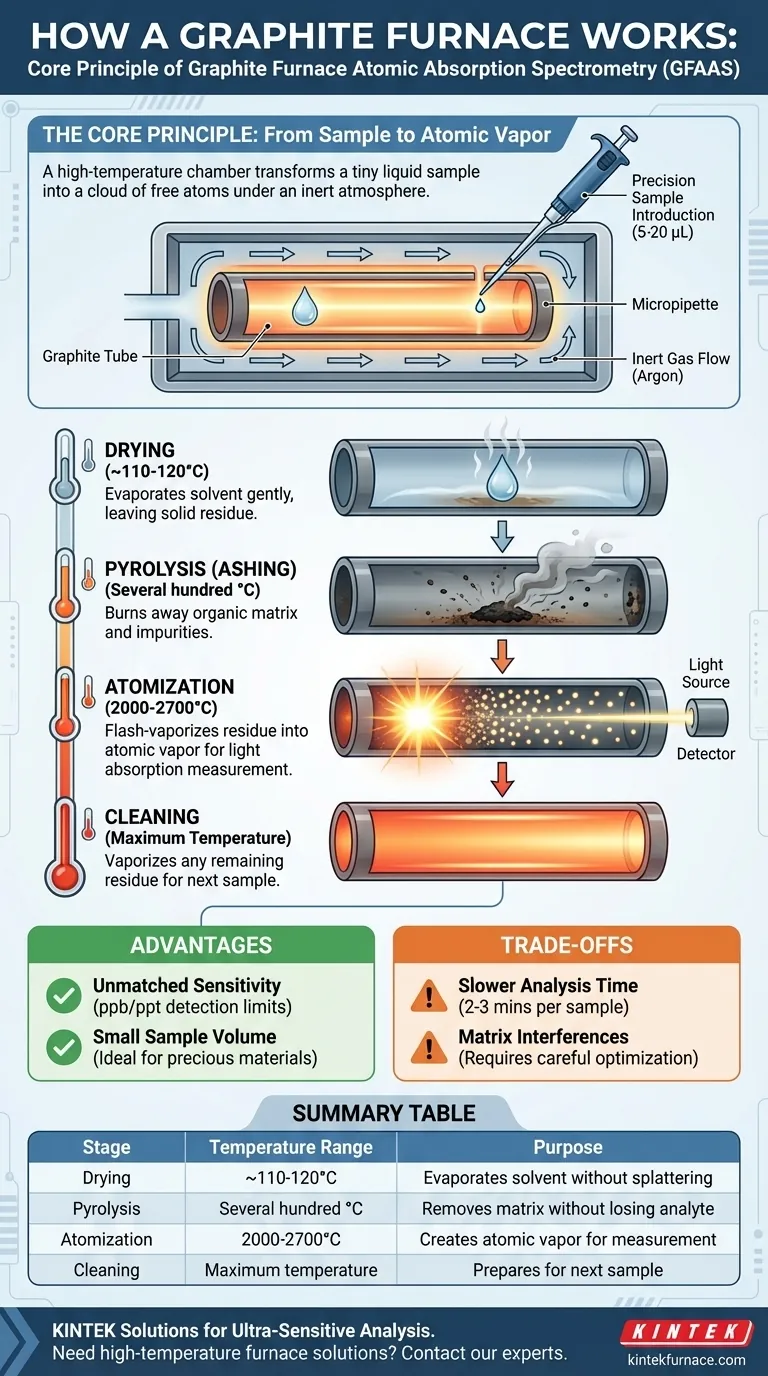

O Princípio Fundamental: Da Amostra ao Vapor Atômico

Um forno de grafite é o coração de uma técnica chamada Espectrometria de Absorção Atômica com Forno de Grafite (GFAAS). Todo o seu design é otimizado para criar as condições ideais para medir quantidades vestigiais de um elemento.

O Tubo de Grafite

O componente central é um tubo oco, tipicamente com alguns centímetros de comprimento, feito de grafite de alta pureza. Este tubo serve tanto como recipiente da amostra quanto como elemento de aquecimento. Uma corrente elétrica é passada através do tubo, fazendo com que ele aqueça devido à sua própria resistência elétrica.

A Atmosfera Inerte

Todo o forno é fechado e continuamente purgado com um gás inerte, quase sempre argônio. Isso é crítico por duas razões: impede que o tubo de grafite quente (que é carbono) queime instantaneamente na presença de oxigênio, e impede que o analito-alvo forme óxidos indesejados que interfeririam na medição.

Introdução Precisa da Amostra

Um volume muito pequeno e preciso da amostra líquida, muitas vezes apenas 5 a 20 microlitros, é injetado no tubo através de um pequeno orifício. Isso é tipicamente feito com uma micropipeta automatizada de alta precisão, garantindo um processo repetível.

O Programa de Aquecimento Multi-Estágio

O verdadeiro poder do forno de grafite reside em seu controlador de temperatura programável. Em vez de apenas aquecer a amostra, ele a leva através de uma sequência de etapas, cada uma com um propósito específico.

Etapa 1: Secagem

O programa começa com uma rampa suave para uma temperatura relativamente baixa, tipicamente logo acima do ponto de ebulição do solvente da amostra (por exemplo, 110-120°C para água). Isso evapora lentamente o líquido sem respingos, deixando para trás um resíduo sólido do analito e sua matriz circundante.

Etapa 2: Pirólise (Calcinação)

Em seguida, a temperatura é aumentada significativamente, muitas vezes para várias centenas de graus Celsius. O objetivo desta etapa de pirólise é carbonizar ou queimar o máximo possível do material de fundo (como matéria orgânica ou sais voláteis), sem perder o elemento-alvo que se deseja medir. Esta é uma etapa crucial de limpeza.

Etapa 3: Atomização

Esta é a etapa de medição. A temperatura do forno é elevada quase instantaneamente para um nível muito alto (por exemplo, 2000-2700°C). Este intenso calor vaporiza rapidamente o resíduo restante, quebrando todas as ligações químicas e criando uma nuvem densa e de curta duração de átomos individuais e neutros do seu elemento-alvo. Um feixe de luz é passado através do tubo, e a quantidade de luz absorvida por esta nuvem atômica é medida para determinar sua concentração.

Etapa 4: Limpeza

Finalmente, a temperatura é elevada ao seu ajuste máximo por alguns segundos. Esta "queima" de alta temperatura vaporiza qualquer resíduo restante, limpando o tubo e preparando-o para a próxima amostra.

Compreendendo as Compensações

Embora poderosa, a técnica do forno de grafite não é uma solução universal. Compreender suas limitações é fundamental para usá-la de forma eficaz.

Vantagem: Sensibilidade Incomparável

A principal razão para usar GFAAS é sua sensibilidade fenomenal. Ao atomizar a amostra inteira e aprisionar temporariamente o vapor atômico no caminho da luz, ela pode atingir limites de detecção milhares de vezes menores do que outros métodos, muitas vezes na faixa de partes por bilhão (ppb) ou até mesmo partes por trilhão (ppt).

Vantagem: Pequeno Volume de Amostra

A capacidade de analisar meros microlitros de uma amostra é um grande benefício ao lidar com materiais preciosos, limitados ou difíceis de adquirir, como fluidos biológicos ou evidências forenses.

Compensação: Tempo de Análise Mais Lento

O programa de aquecimento multiestágio, embora preciso, consome tempo. Uma única análise pode levar de 2 a 3 minutos, tornando-a muito mais lenta do que técnicas como o AAS por Chama, que pode analisar amostras em segundos. Não é adequado para triagem de alto rendimento.

Compensação: Interferências da Matriz

Apesar da etapa de pirólise, amostras complexas ainda podem criar interferências químicas ou espectrais que atrapalham a medição. Superar isso geralmente requer um profundo entendimento da química e uma otimização cuidadosa do programa de aquecimento.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir usar um forno de grafite depende inteiramente de seus requisitos analíticos.

- Se seu foco principal é a detecção de elementos ultra-traço: A alta sensibilidade do GFAAS o torna a escolha superior para quantificar elementos em concentrações de partes por bilhão (ppb) ou inferiores.

- Se o volume da sua amostra é extremamente limitado: Sua capacidade de trabalhar com amostras do tamanho de microlitros é uma grande vantagem para materiais preciosos ou clínicos.

- Se o rendimento da sua análise é uma preocupação secundária: A natureza mais lenta e sequencial do GFAAS é uma compensação necessária para sua alta precisão e baixos limites de detecção.

Em última análise, o forno de grafite é um instrumento especializado projetado para converter uma amostra líquida complexa em um vapor atômico simples, permitindo algumas das análises elementares mais sensíveis possíveis.

Tabela Resumo:

| Etapa | Faixa de Temperatura | Propósito |

|---|---|---|

| Secagem | ~110-120°C | Evapora o solvente sem respingos |

| Pirólise (Calcinação) | Várias centenas de °C | Remove a matriz orgânica sem perder o analito |

| Atomização | 2000-2700°C | Vaporiza rapidamente a amostra em vapor atômico para medição |

| Limpeza | Temperatura máxima | Vaporiza o resíduo para preparar para a próxima amostra |

Precisa de análise elementar ultra-sensível para o seu laboratório? As soluções avançadas de fornos de alta temperatura da KINTEK, incluindo Fornos Tubulares e a Vácuo projetados sob medida, são desenvolvidas para atender às demandas precisas de GFAAS e outras técnicas de análise de traços. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos plataformas de aquecimento robustas e confiáveis com o controle de temperatura e gerenciamento de atmosfera inerte críticos para sua pesquisa. Entre em contato com nossos especialistas hoje para discutir como nossas capacidades de personalização profunda podem otimizar seus processos analíticos.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência