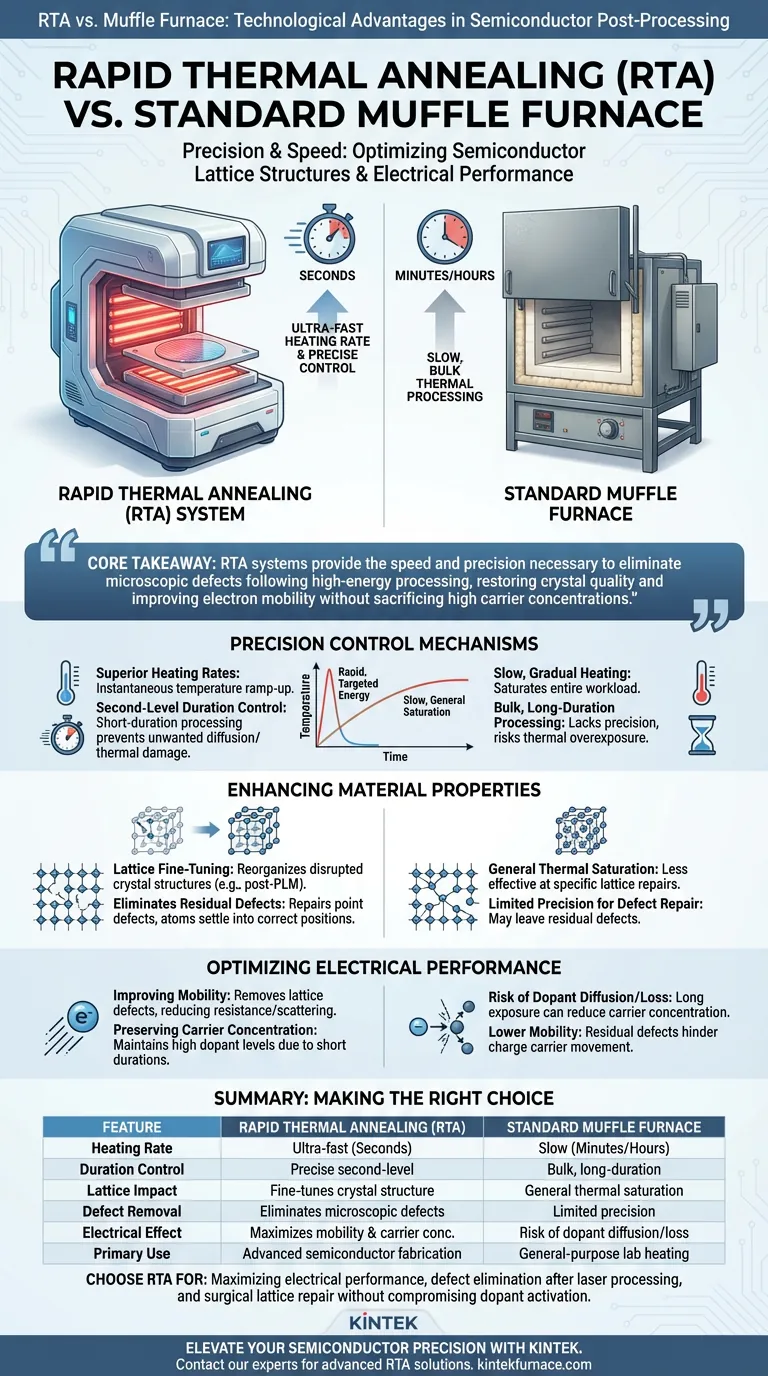

A principal vantagem tecnológica de um sistema de Recozimento Térmico Rápido (RTA) em relação a um forno mufla padrão é sua capacidade de fornecer taxas de aquecimento significativamente mais rápidas, combinadas com controle preciso de duração em nível de segundo. Ao contrário do processamento térmico em massa e lento de um forno mufla, um sistema RTA fornece a energia direcionada necessária para ajustar as estruturas de rede de semicondutores sem exposição prolongada ao calor.

Ponto Principal Enquanto fornos padrão oferecem aquecimento em massa geral, os sistemas RTA fornecem a velocidade e a precisão necessárias para eliminar defeitos microscópicos após processamento de alta energia. Essa capacidade permite a restauração da qualidade cristalina e a melhoria da mobilidade eletrônica sem sacrificar altas concentrações de portadores.

Mecanismos de Controle de Precisão

Taxas de Aquecimento Superiores

A distinção mais imediata entre os dois sistemas é a velocidade de entrega térmica. Um forno mufla padrão depende de aquecimento lento e gradual que satura toda a carga de trabalho.

Em contraste, um sistema RTA é projetado para rampas de temperatura rápidas. Isso permite que o sistema atinja temperaturas alvo quase instantaneamente, evitando o atraso térmico associado a fornos tradicionais.

Controle de Duração em Nível de Segundo

A precisão no processamento de semicondutores geralmente se resume ao tempo. Os sistemas RTA permitem controle de temperatura medido em segundos.

Este processamento de curta duração é crítico. Ele garante que o material seja exposto ao calor apenas pelo tempo necessário para desencadear mudanças físicas específicas, prevenindo difusão indesejada ou danos térmicos.

Melhorando as Propriedades do Material

Ajuste Fino da Rede

O sistema RTA é particularmente eficaz quando usado como etapa de pós-processamento para técnicas como Fusão a Laser Pulsada (PLM).

A energia térmica fornecida pelo RTA impulsiona um processo conhecido como "ajuste fino da rede". Este mecanismo essencialmente reorganiza a estrutura cristalina que pode ter sido perturbada durante etapas anteriores de alta energia.

Eliminando Defeitos Residuais

Um dos desafios críticos na fabricação de semicondutores é a presença de "defeitos pontuais"—imperfeições na rede cristalina.

O processamento RTA elimina efetivamente esses defeitos pontuais residuais deixados pela etapa de PLM. Ao energizar brevemente a rede, o sistema permite que os átomos se acomodem em suas posições corretas, reparando a estrutura cristalina.

Otimizando o Desempenho Elétrico

Melhorando a Mobilidade

Os reparos estruturais realizados pelo sistema RTA se traduzem diretamente no desempenho elétrico.

Ao remover defeitos de rede, o sistema melhora significativamente a mobilidade de lacunas ou elétrons. Isso permite que os portadores de carga se movam através do material semicondutor com menos resistência/espalhamento.

Preservando a Concentração de Portadores

Geralmente, o processamento térmico envolve uma troca onde o recozimento melhora a estrutura, mas reduz a concentração de dopantes (portadores).

Os sistemas RTA superam isso usando durações curtas. Eles mantêm as altas concentrações de portadores alcançadas durante a fase de fusão, ao mesmo tempo em que fornecem a energia térmica necessária para o reparo estrutural.

Compreendendo o Contexto e as Trocas

Especificidade da Aplicação

É importante notar que as vantagens do RTA são mais pronunciadas em aplicações avançadas, como pós-Fusão a Laser Pulsada (PLM).

Um forno mufla padrão é uma ferramenta de propósito geral adequada para tarefas de aquecimento amplas e não críticas. No entanto, ele carece da sutileza necessária para impulsionar reparos de rede específicos sem alterar outras propriedades do material.

O Custo da Precisão

Embora o RTA ofereça controle superior, ele implica uma janela de processo mais complexa.

O sistema requer calibração precisa para garantir que a duração em "nível de segundo" seja exata. Um forno padrão, sendo mais lento, é mais tolerante, mas incapaz de alcançar os resultados de alta mobilidade e alta concentração do RTA.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um sistema RTA é necessário para sua aplicação específica, considere suas métricas de desempenho:

- Se seu foco principal é maximizar o desempenho elétrico: Escolha RTA para melhorar a mobilidade de elétrons/lacunas, mantendo altas concentrações de portadores.

- Se seu foco principal é a eliminação de defeitos após processamento a laser: Escolha RTA para impulsionar o ajuste fino da rede e remover defeitos pontuais residuais da etapa de PLM.

- Se seu foco principal é aquecimento em massa geral: Um forno mufla padrão pode ser suficiente, mas faltará a capacidade de realizar reparos estruturais rápidos e de curta duração.

O sistema RTA é a escolha definitiva quando o objetivo é reparar cirurgicamente estruturas de cristal para aumentar a velocidade do dispositivo sem comprometer a ativação do dopante.

Tabela Resumo:

| Característica | Recozimento Térmico Rápido (RTA) | Forno Mufla Padrão |

|---|---|---|

| Taxa de Aquecimento | Rampa ultrarrápida (Segundos) | Aquecimento lento e gradual (Minutos/Horas) |

| Controle de Duração | Controle preciso em nível de segundo | Processamento em massa de longa duração |

| Impacto na Rede | Ajusta finamente a estrutura cristalina | Saturação térmica geral |

| Remoção de Defeitos | Elimina defeitos pontuais microscópicos | Precisão limitada para reparo de defeitos |

| Efeito Elétrico | Maximiza mobilidade e concentração de portadores | Risco de difusão/perda de dopante |

| Uso Principal | Fabricação avançada de semicondutores | Aquecimento de laboratório de propósito geral |

Eleve a Precisão do Seu Semicondutor com a KINTEK

Maximize o desempenho elétrico do seu material e alcance estruturas de rede impecáveis com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma gama abrangente de equipamentos de laboratório de alta temperatura, incluindo sistemas especializados capazes de RTA, sistemas Muffle, Tube, Rotary, Vacuum e CVD—todos totalmente personalizáveis para atender às suas necessidades únicas de semicondutores e pesquisa.

Não se contente com aquecimento geral quando seu projeto exige precisão. Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para suas aplicações de alta mobilidade e experimente a vantagem KINTEK em engenharia térmica.

Guia Visual

Referências

- K. M. Yu, W. Walukiewicz. Overcoming the doping limit in GaAs by ion implantation and pulsed laser melting. DOI: 10.1063/5.0190600

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as aplicações dos fornos de tratamento térmico na indústria aeroespacial? Aprimore o Desempenho de Componentes para Condições Extremas

- Como a aplicabilidade de materiais muda com os avanços na tecnologia de craqueamento? Desbloqueie Novas Possibilidades de Processamento de Materiais

- Qual é a importância de um forno de secagem a vácuo de laboratório no tratamento de membranas híbridas? | Otimizar Desempenho

- Quais são as vantagens de um ambiente de nitrogênio de alta pressão? Velocidade e Eficiência na Modificação Térmica da Madeira

- Quais são as vantagens de usar um forno de reação de micro-ondas multimodo personalizado? Acelere a Velocidade de Síntese em 90%

- Por que o controle de precisão da temperatura é crítico para a pseudocementação do aço de engrenagens? Garanta resultados microestruturais válidos

- Qual é a diferença entre um forno de batelada e um forno contínuo? Escolha o Forno Certo para as Suas Necessidades de Produção

- Qual é a necessidade do DRIFTS in-situ na oxidação do formaldeído? Descubra mecanismos de reação catalítica em tempo real