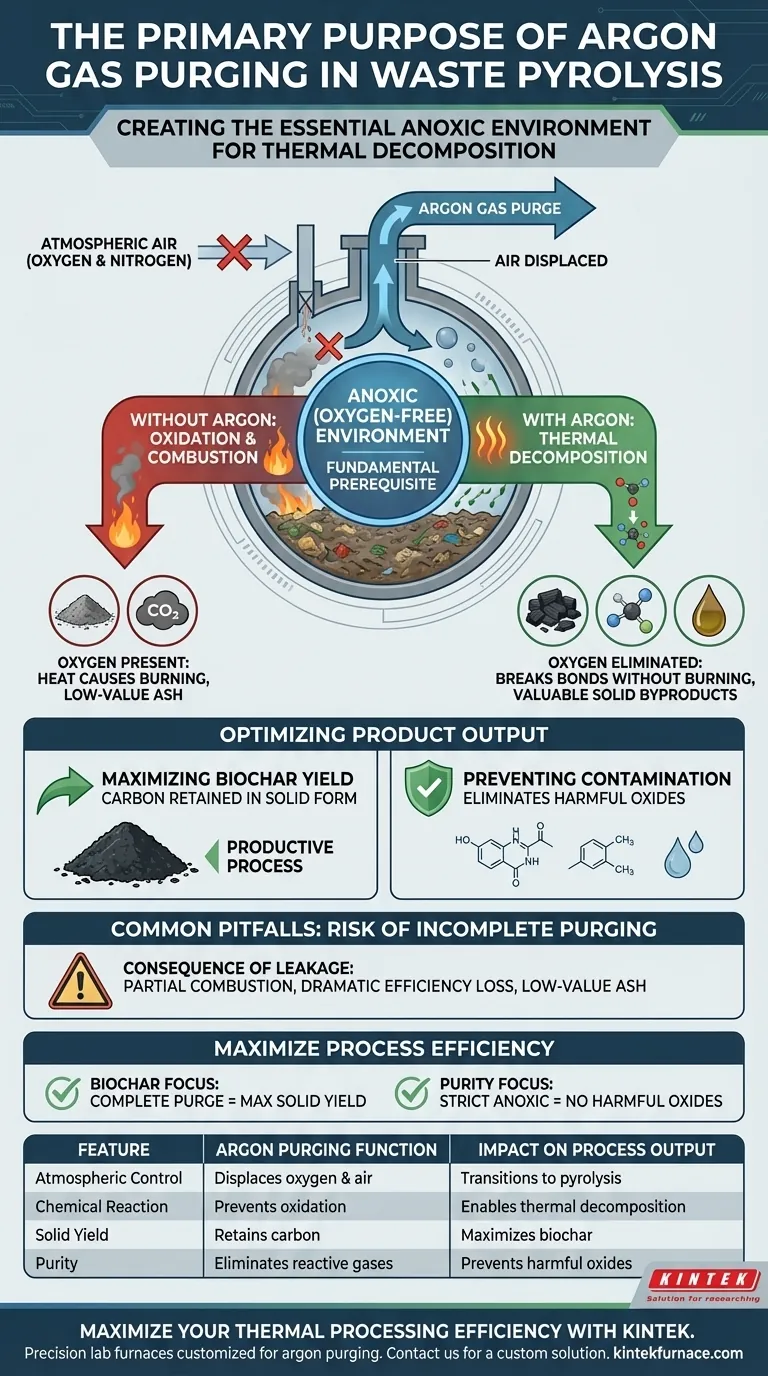

O principal objetivo da purga com gás argônio é deslocar completamente o ar atmosférico do sistema do reator antes do início do processo de aquecimento. Esta etapa cria um ambiente estritamente anóxico (livre de oxigênio), que é o pré-requisito fundamental para que a pirólise ocorra de forma eficaz.

Ao eliminar o oxigênio, a purga com argônio garante que os resíduos orgânicos sofram decomposição térmica em vez de combustão. Essa distinção é crítica para evitar que o material simplesmente queime e é essencial para maximizar a produção de subprodutos sólidos valiosos.

O Papel Crítico do Ambiente Anóxico

Para entender por que a purga com argônio é inegociável, é preciso analisar a química fundamental do processo de pirólise.

Exclusão do Ar Atmosférico

O sistema do reator contém naturalmente ar — e, portanto, oxigênio — antes da operação.

O argônio é introduzido para excluir completamente este ar. Ele atua como um agente de deslocamento, limpando o sistema para garantir que nenhum gás reativo permaneça.

Decomposição vs. Oxidação

A diferença entre pirólise e queima é a presença de oxigênio.

Em um ambiente rico em oxigênio, o calor causa oxidação, transformando a matéria orgânica em cinzas e gases. Em um ambiente anóxico criado pelo argônio, o calor causa decomposição térmica, quebrando as ligações químicas sem combustão.

Otimizando a Saída do Produto

O processo de purga está diretamente ligado à qualidade e quantidade do produto final.

Maximizando o Rendimento de Biochar

Se o oxigênio estiver presente, o carbono dentro do resíduo reage para formar Dióxido de Carbono (CO2) e escapa como gás.

Ao manter um estado anóxico, o carbono é retido na forma sólida. Isso maximiza significativamente o rendimento de biochar sólido, garantindo que o processo permaneça produtivo em vez de destrutivo.

Prevenindo Contaminação

O ar contém vários elementos que podem reagir de forma imprevisível em altas temperaturas.

A purga evita a formação de óxidos nocivos. Ao remover a fonte de oxigênio, você elimina o caminho químico necessário para a formação desses compostos indesejáveis.

Erros Comuns: O Risco de Purga Incompleta

Embora o conceito seja simples, a execução é vital para o sucesso do sistema.

A Consequência de Vazamentos

Se o sistema não for completamente purgado, ou se vazamentos permitirem a reentrada de ar, o processo entra em um estado híbrido de combustão parcial.

Isso resulta em uma perda dramática de eficiência. Em vez de converter resíduos em combustível utilizável ou carvão, o material se consome, deixando para trás cinzas de baixo valor.

Maximizando a Eficiência do Seu Processo

Para garantir o sucesso do seu projeto de pirólise, considere a purga com argônio como uma etapa de controle fundamental, não apenas uma medida de segurança.

- Se o seu foco principal é a Produção de Biochar: Você deve garantir uma purga completa para evitar a oxidação do carbono, que diminui diretamente o seu rendimento sólido.

- Se o seu foco principal é a Pureza Química: Você deve manter um ambiente estritamente anóxico para evitar que o oxigênio reaja com os componentes do resíduo para formar óxidos nocivos.

Estabelecer uma atmosfera livre de oxigênio verificável é o fator mais importante na transição da incineração de resíduos para a recuperação real de recursos.

Tabela Resumo:

| Característica | Função da Purga com Argônio | Impacto na Saída do Processo |

|---|---|---|

| Controle Atmosférico | Desloca oxigênio e ar | Transfere o processo de combustão para pirólise |

| Reação Química | Previne a oxidação | Permite a decomposição térmica sem queima |

| Rendimento Sólido | Retém carbono em forma sólida | Maximiza a produção de biochar de alta qualidade |

| Pureza | Elimina gases reativos | Previne a formação de óxidos nocivos e cinzas |

Maximize a Eficiência do Seu Processamento Térmico com a KINTEK

A precisão é a diferença entre a simples incineração e a recuperação de recursos de alto valor. Na KINTEK, entendemos que manter um ambiente estritamente anóxico é crucial para o sucesso de sua pesquisa e produção.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD. Nossos fornos de alta temperatura para laboratório são totalmente personalizáveis para lidar com requisitos complexos de purga com argônio, garantindo que sua pirólise de resíduos atinja o rendimento máximo de biochar e a pureza química.

Pronto para aprimorar as capacidades do seu laboratório? Entre em contato conosco hoje mesmo para consultar nossos especialistas sobre uma solução personalizada para suas necessidades exclusivas de processamento térmico.

Guia Visual

Referências

- Zsolt Dobó, Gábor Nagy. Production of Biochar by Pyrolysis of Food Waste Blends for Negative Carbon Dioxide Emission. DOI: 10.3390/en18010144

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Qual é o papel dos fornos elétricos na redução direta de ferro? Potencializando o Futuro da Metalurgia Verde

- Quais são as características ideais de um meio de têmpera? Alcance Dureza Ótima e Segurança no Tratamento Térmico

- Qual é o papel da estrutura de espuma de carbono vítreo no PTTM? Desbloqueie a precisão de implantes dentários biomiméticos

- Qual é a função de um forno de secagem no processo de pós-tratamento de nanopartículas de MgO dopadas com Ni e Zn?

- Como um sistema de infiltração por pressão a vácuo contribui para corpos verdes compósitos de Diamante/Cu? Atingir 60% de Densidade

- Qual é o propósito principal de projeto dos fornos elétricos industriais para aço SA-178 Gr A? Garantir a confiabilidade das extremidades dos tubos

- Quais são os requisitos chave para materiais de aço nas indústrias de alta velocidade ferroviária, energia nuclear e aeroespacial? Descubra Soluções de Aço de Alto Desempenho

- Qual é a importância do cálculo da impedância CA no controle de potência de fornos de resistência de aquecimento indireto?