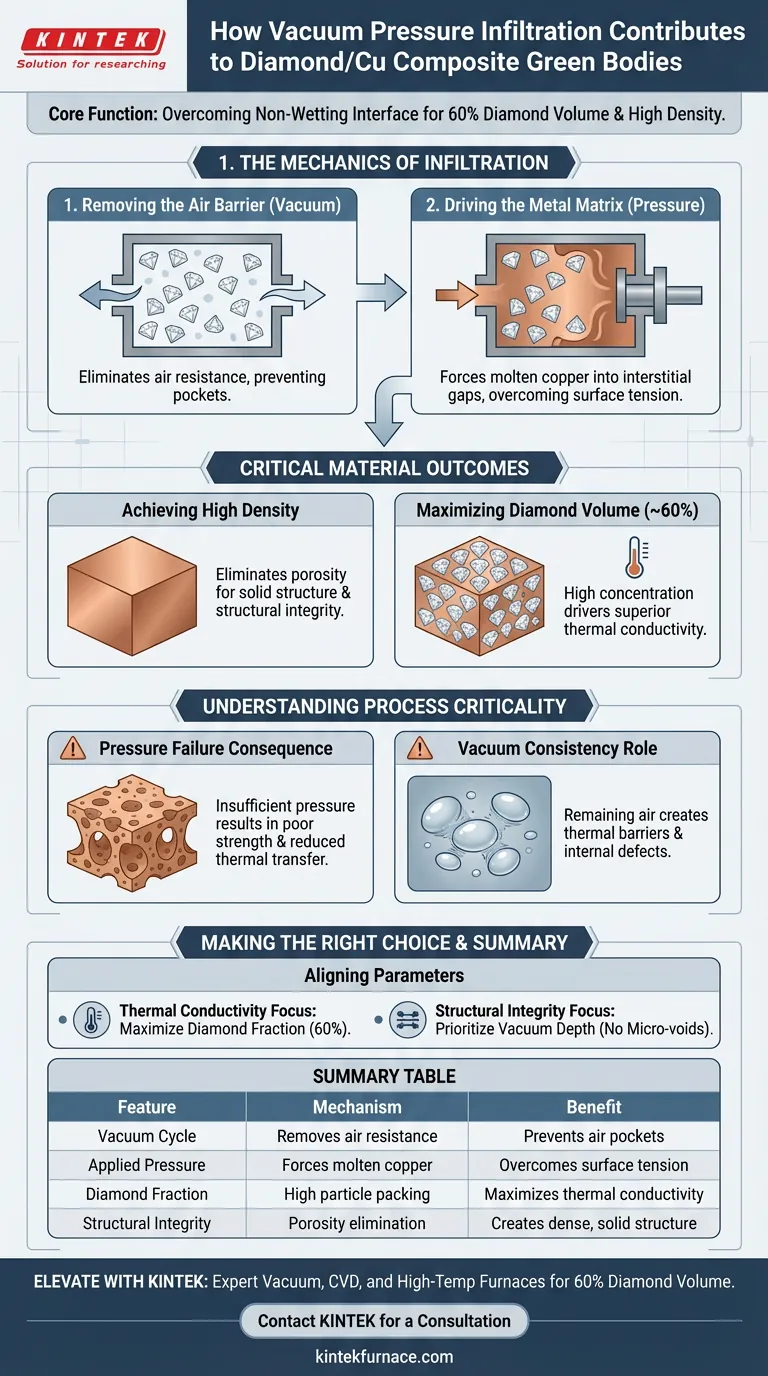

A infiltração por pressão a vácuo é o mecanismo de processamento fundamental usado para superar a resistência natural entre as partículas de diamante e o cobre fundido. Este sistema opera criando primeiro um vácuo para eliminar a resistência do ar dentro das partículas de diamante pré-colocadas, e depois aplicando pressão externa para forçar o cobre líquido nas lacunas intersticiais.

A função principal deste sistema é superar mecanicamente a natureza de não molhabilidade da interface Diamante/Cu. Ao remover as barreiras de ar e impulsionar a infiltração com pressão, o sistema atinge uma fração de volume de diamante de aproximadamente 60%, resultando em um compósito denso com condutividade térmica excepcional.

A Mecânica da Infiltração

Removendo a Barreira de Ar

O principal obstáculo na criação de um compósito denso é a presença de ar entre as partículas. O componente de vácuo do sistema exaure o ar residual da câmara antes que o metal seja introduzido.

Ao estabelecer um ambiente de vácuo, o sistema evita a formação de bolhas de ar que, de outra forma, bloqueariam o fluxo de cobre fundido.

Impulsionando a Matriz Metálica

Uma vez que o ar é removido, o sistema aplica uma pressão externa significativa. Essa pressão é estritamente necessária para forçar o líquido de cobre fundido nos espaços apertados entre as partículas de diamante.

Sem essa pressão aplicada, a tensão superficial do cobre o impediria de penetrar completamente a pré-forma de diamante.

Resultados Críticos de Materiais

Atingindo Alta Densidade

A combinação de exaustão a vácuo e infiltração pressurizada garante que o cobre fundido ocupe completamente os vazios.

Este processo elimina a porosidade, criando uma estrutura compósita sólida e de alta densidade, livre das fraquezas estruturais causadas por bolhas de gás presas.

Maximizando o Volume de Diamante

A eficiência deste sistema permite uma alta concentração de diamante dentro da matriz de cobre.

De acordo com métricas de processamento padrão, este método facilita uma fração de volume de diamante de aproximadamente 60%. Essa alta carga de diamante é o principal impulsionador das propriedades térmicas superiores do material.

Compreendendo a Criticidade do Processo

A Consequência da Falha de Pressão

Se a pressão externa for insuficiente, o cobre criará pontes sobre as lacunas entre as partículas de diamante em vez de preenchê-las. Isso resulta em uma estrutura "esponjosa" com baixa resistência mecânica e capacidade de transferência térmica reduzida.

O Papel da Consistência do Vácuo

A pressão por si só não pode compensar a falta de vácuo. Se o ar permanecer na câmara, a pressão aplicada simplesmente comprimirá as bolhas de gás presas em vez de eliminá-las. Essas bolhas comprimidas criam defeitos internos que atuam como barreiras térmicas, frustrando o propósito de usar diamante.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um processo de fabricação de compósitos Diamante/Cu, alinhe seus parâmetros com seus alvos de desempenho específicos:

- Se o seu foco principal é a Condutividade Térmica: Garanta que a pressão do sistema seja ajustada para maximizar a fração de volume de diamante para os 60% alvo, pois o diamante transporta o calor.

- Se o seu foco principal é a Integridade Estrutural: Priorize a profundidade do ciclo de vácuo para garantir a remoção absoluta de ar, evitando micro-vazios que levam a rachaduras ou delaminação.

Em última análise, o sistema de infiltração por pressão a vácuo não se trata apenas de moldar o material, mas de forçar dois materiais diferentes a agirem como um condutor térmico unificado e de alto desempenho.

Tabela Resumo:

| Recurso | Mecanismo | Benefício |

|---|---|---|

| Ciclo de Vácuo | Remove ar e resistência de gás | Previne bolhas de ar e barreiras térmicas |

| Pressão Aplicada | Força o cobre fundido nas lacunas | Supera a tensão superficial para infiltração completa |

| Fração de Diamante | Alta compactação de partículas (60%) | Maximiza a condutividade térmica do compósito |

| Integridade Estrutural | Eliminação de porosidade | Cria uma estrutura densa e sólida sem defeitos |

Eleve a Síntese de Materiais Avançados com a KINTEK

A fabricação de compósitos Diamante/Cu de alto desempenho requer controle de precisão sobre ambientes de vácuo e pressão. A KINTEK fornece soluções térmicas líderes na indústria, incluindo Fornos de Vácuo, CVD e Alta Temperatura personalizáveis, projetados para atender às rigorosas demandas de seus processos de P&D ou fabricação.

Nossos sistemas com suporte de especialistas garantem que você atinja a fração de volume de diamante de 60% e a densidade estrutural que sua aplicação exige. Se você precisa de equipamentos de laboratório padrão ou de um sistema sob medida para desafios de materiais únicos, nossa equipe está pronta para apoiar seus objetivos.

Pronto para otimizar seu processo de infiltração? Entre em contato com a KINTEK hoje mesmo para uma consulta!

Guia Visual

Referências

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as etapas operacionais típicas ao usar uma prensa a vácuo? Domine a Colagem e Moldagem Impecáveis

- O que é uma prensa quente a vácuo e qual é a sua função principal? Desbloqueie o Processamento de Materiais Avançados

- Qual é o propósito da prensagem a quente a vácuo? Alcançar Densidade e Pureza Superiores do Material

- Quais componentes são usados em fornos de prensagem a quente para aplicar pressão? Peças Essenciais para Compressão Precisa em Alta Temperatura

- Quais são as faixas disponíveis de força de prensagem e temperatura para prensagem a quente a vácuo? Otimize o processamento de seus materiais