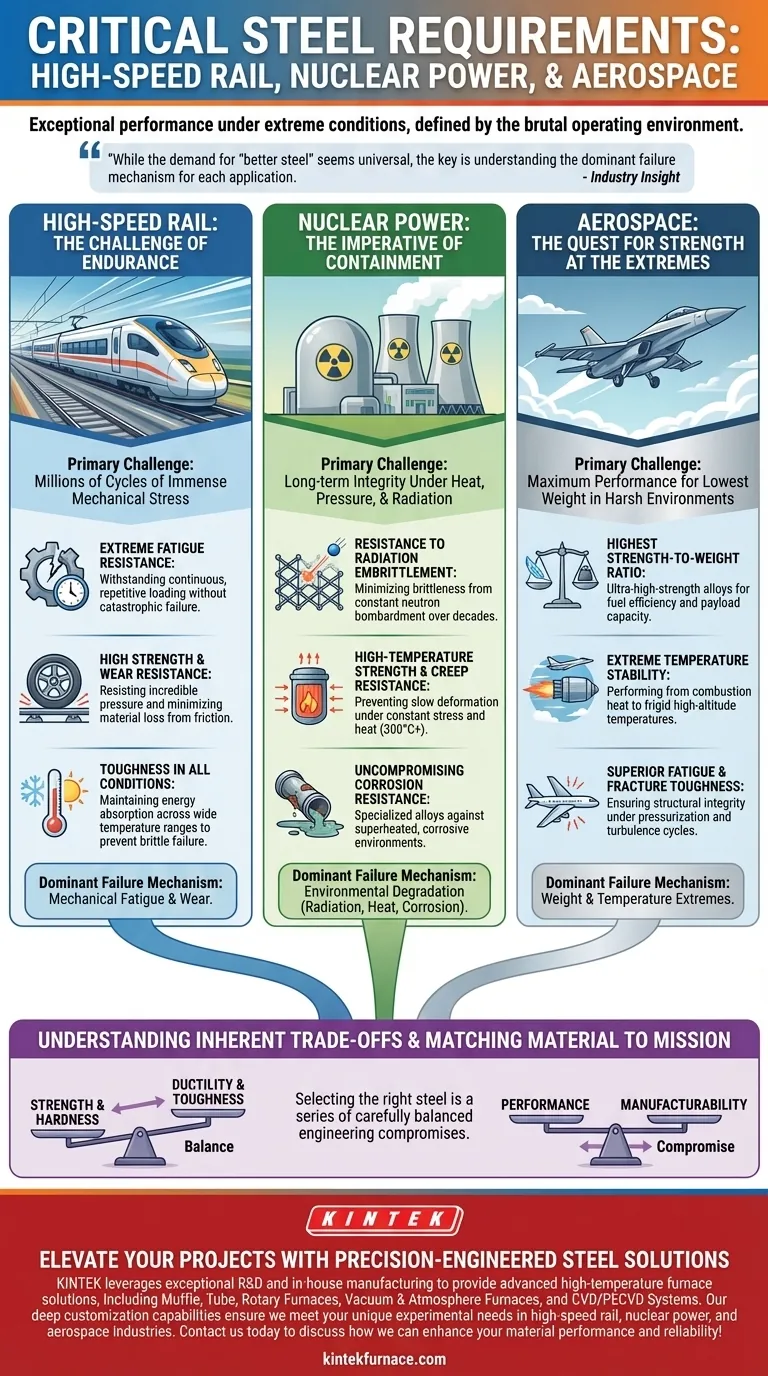

Em sua essência, os materiais de aço exigidos para alta velocidade ferroviária, energia nuclear e aeroespacial devem todos proporcionar um desempenho excepcional sob condições extremas. Embora compartilhem necessidades comuns de alta resistência, resistência à fadiga e controle de corrosão, a prioridade específica e a combinação dessas propriedades são definidas de forma exclusiva pelo ambiente operacional brutal de cada indústria.

Embora a demanda por "melhor aço" pareça universal, a chave é entender o mecanismo de falha dominante para cada aplicação. A alta velocidade ferroviária luta contra a fadiga mecânica, a energia nuclear combate a degradação ambiental por radiação e calor, e a indústria aeroespacial é uma luta constante contra o peso e os extremos de temperatura.

Alta Velocidade Ferroviária: O Desafio da Resistência

O principal desafio para o aço em trens de alta velocidade é suportar milhões de ciclos de imensa tensão mecânica. O foco está na durabilidade a longo prazo e na previsibilidade para garantir a segurança ao longo de décadas de serviço.

Resistência Extrema à Fadiga

Componentes como eixos, rodas e trilhos são submetidos a carregamento e descarregamento repetitivos e contínuos. Os aços utilizados aqui devem ter uma resistência à fadiga excepcional para resistir ao início e ao crescimento de microfissuras que poderiam levar a uma falha catastrófica.

Alta Resistência e Resistência ao Desgaste

O ponto de contato entre a roda e o trilho experimenta uma pressão incrível. O aço deve possuir alta tensão de escoamento para evitar deformação permanente e excelente resistência ao desgaste para minimizar a perda de material por fricção.

Tenacidade em Todas as Condições

Os sistemas ferroviários operam em ambientes expostos, desde invernos congelantes até verões quentes. O aço deve manter sua tenacidade (a capacidade de absorver energia e deformar sem fraturar) em toda essa faixa de temperatura para evitar falhas frágeis.

Energia Nuclear: O Imperativo da Contenção

O aço na indústria nuclear desempenha um papel principal de contenção, onde a falha não é uma opção. O material deve manter sua integridade por mais de 60 anos, estando sujeito a uma combinação única e rigorosa de calor, pressão e radiação.

Resistência ao Envelhecimento por Radiação (Embrittlement)

O bombardeio constante por nêutrons de alta energia dentro do núcleo do reator pode tornar o aço quebradiço com o tempo, um fenômeno conhecido como envelhecimento por radiação. Aços de grau nuclear, especialmente para o vaso de pressão do reator, são ligados especificamente para minimizar esse efeito e manter a ductilidade.

Resistência à Tração em Alta Temperatura e Resistência ao Rastejamento (Creep)

Componentes do reator operam em altas temperaturas (cerca de 300°C / 572°F) e pressões por décadas. O aço deve resistir ao creep, que é a tendência de um material se deformar lentamente ao longo do tempo sob tensão e calor constantes.

Resistência à Corrosão Inegociável

Os componentes internos de um reator são expostos à água superaquecida e de alta pureza, um ambiente altamente corrosivo. Isso exige o uso de aços inoxidáveis especializados ou aços carbono revestidos com uma camada inoxidável para prevenir a corrosão que poderia comprometer a integridade estrutural.

Aeroespacial: A Busca por Resistência nos Extremos

A engenharia aeroespacial é uma batalha contra a gravidade. O material de cada componente é selecionado para fornecer o máximo desempenho possível com o mínimo peso possível, tudo isso enquanto suporta os ambientes operacionais mais rigorosos.

A Maior Razão Resistência-Peso

Esta é a métrica mais crítica para o aço aeroespacial. O material deve fornecer uma força imensa, mas cada grama é examinada para maximizar a eficiência de combustível e a capacidade de carga útil. Ligas de aço de ultra-alta resistência (UHS) são frequentemente usadas em componentes como trens de pouso, onde outros materiais não têm a resistência necessária.

Estabilidade de Temperatura Extrema

Os aços aeroespaciais devem ter desempenho em ambas as extremidades do espectro de temperatura. Componentes de motores e fixadores devem suportar o calor extremo da combustão e dos gases de escape, enquanto as partes estruturais da fuselagem devem manter sua tenacidade e não se tornar quebradiças nas temperaturas gélidas do voo em alta altitude.

Tenacidade Superior à Fadiga e à Fratura

Uma fuselagem é submetida a ciclos de estresse causados por pressurização, turbulência e pousos. Os materiais devem ter excelente vida útil à fadiga e alta tenacidade à fratura, garantindo que, se uma pequena fissura se formar, ela não se propague rapidamente para uma falha crítica.

Entendendo os Compromissos Inerentes

A seleção do aço certo nunca é sobre encontrar uma única liga "melhor". É sempre uma série de compromissos de engenharia cuidadosamente equilibrados.

Resistência vs. Ductilidade

Geralmente, à medida que você aumenta a resistência e a dureza de uma liga de aço, você diminui sua ductilidade e tenacidade. Um aço muito duro pode resistir ao desgaste, mas pode ser mais propenso a quebrar sob um impacto súbito.

Desempenho vs. Capacidade de Fabricação

As ligas mais avançadas e de maior desempenho são muitas vezes as mais difíceis de trabalhar. Podem ser desafiadoras de soldar, usinar ou formar, o que aumenta significativamente a complexidade e o custo de fabricação.

O Princípio do "Sem Solução Única"

Mesmo dentro de um único sistema, as necessidades de material variam drasticamente. As pás da turbina de um motor a jato exigem resistência ao creep extrema em altas temperaturas, enquanto sua carcaça externa necessita de resistência e capacidade de contenção. Cada peça exige uma liga diferente e especializada.

Correspondendo o Material à Missão

Sua escolha de material deve ser guiada pela demanda operacional primária e pelo ponto de falha mais provável.

- Se seu foco principal for resistência mecânica e carregamento cíclico: Priorize aços com resistência comprovada à fadiga de alto ciclo e características de desgaste, conforme exigido na alta velocidade ferroviária.

- Se seu foco principal for estabilidade a longo prazo em um ambiente hostil e selado: Selecione materiais projetados para resistência à radiação, creep de alta temperatura e corrosão, como visto na energia nuclear.

- Se seu foco principal for maximizar o desempenho minimizando o peso: Procure aços de ultra-alta resistência com uma razão excepcional de resistência-peso e estabilidade em faixas de temperatura extremas, que é o cerne do projeto aeroespacial.

Compreender essas demandas específicas é o primeiro passo essencial para garantir segurança, confiabilidade e inovação nesses campos críticos.

Tabela Resumo:

| Indústria | Requisitos Chave | Desafios Principais |

|---|---|---|

| Alta Velocidade Ferroviária | Resistência à fadiga, alta resistência, resistência ao desgaste, tenacidade | Tensão mecânica, carregamento cíclico, variações de temperatura |

| Energia Nuclear | Resistência à radiação, resistência ao creep, resistência à corrosão | Estabilidade a longo prazo, altas temperaturas, envelhecimento por radiação |

| Aeroespacial | Razão resistência-peso elevada, estabilidade de temperatura, tenacidade à fadiga e à fratura | Minimização de peso, faixas de temperatura extremas, estresse cíclico |

Pronto para elevar seus projetos com soluções de aço projetadas com precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profundas garantem que atendemos às suas necessidades experimentais exclusivas nas indústrias de alta velocidade ferroviária, energia nuclear e aeroespacial. Entre em contato conosco hoje para discutir como podemos aprimorar o desempenho e a confiabilidade do seu material!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica