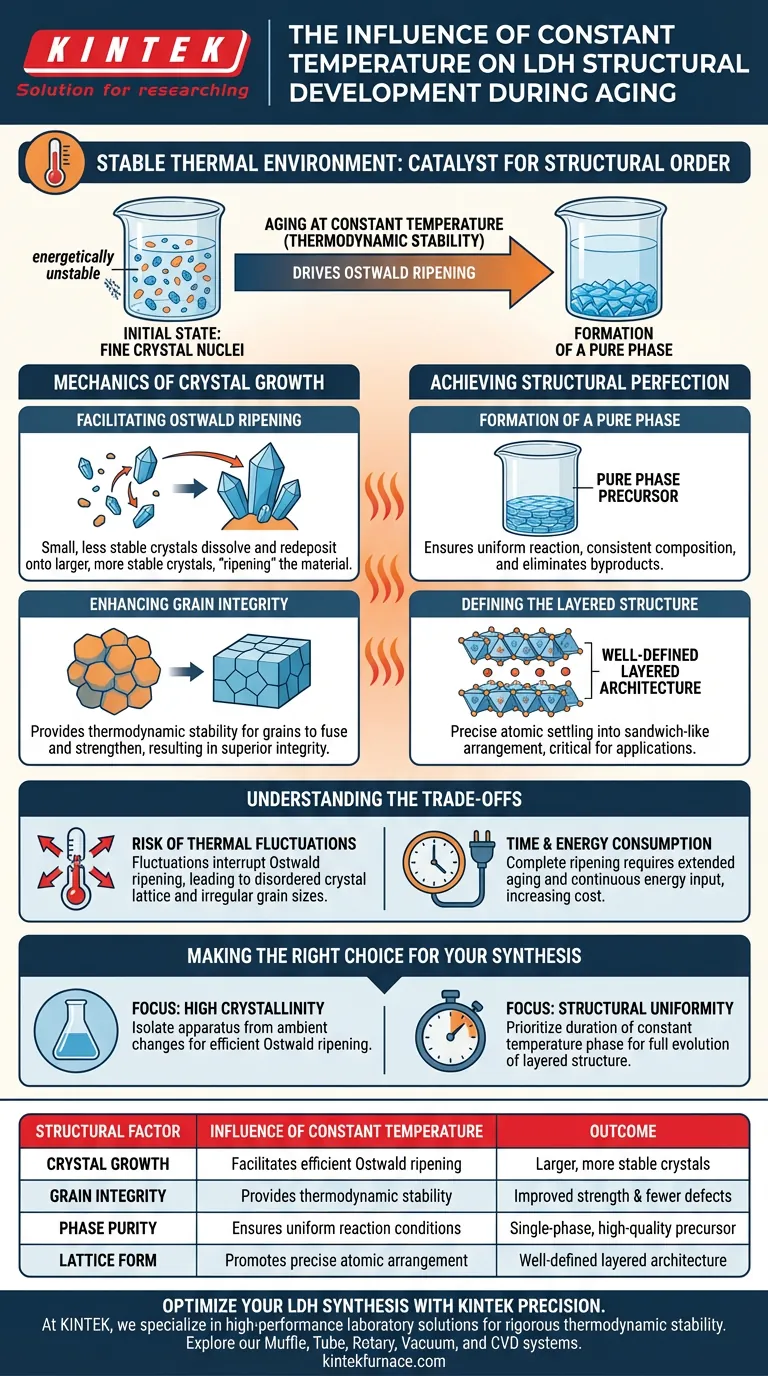

Um ambiente térmico estável é o catalisador para a ordem estrutural. Ao envelhecer Hidróxidos Duplos Lamelares (LDHs), manter uma temperatura constante é essencial para converter os núcleos de cristal finos iniciais em estruturas robustas. Esta condição ambiental específica impulsiona o amadurecimento de Ostwald, que melhora diretamente a integridade do grão e garante que o material se desenvolva em um precursor de fase pura com uma arquitetura lamelar bem definida.

A estabilidade termodinâmica durante o processo de envelhecimento é o principal mecanismo para obter cristais de LDH de alta qualidade. Ao manter uma temperatura constante, você facilita o crescimento controlado dos grãos, prevenindo defeitos estruturais e garantindo a formação de uma rede lamelar distinta e uniforme.

A Mecânica do Crescimento de Cristais

Facilitando o Amadurecimento de Ostwald

O processo de co-precipitação gera uma infinidade de núcleos de cristal finos. Essas partículas iniciais são pequenas e energeticamente instáveis.

Um ambiente de temperatura constante permite que o amadurecimento de Ostwald ocorra eficientemente. Neste processo, cristais menores e menos estáveis se dissolvem e se redepositam em cristais maiores e mais estáveis, efetivamente "amadurecendo" o material para um estado mais maduro.

Melhorando a Integridade do Grão

Sem estabilidade térmica, o crescimento desses cristais pode ser caótico e desigual.

Ao controlar rigorosamente a temperatura, você fornece a estabilidade termodinâmica necessária para que os grãos se fundam e se fortaleçam. Isso resulta em integridade superior do grão, tornando o material final mais robusto e estruturalmente sólido.

Alcançando a Perfeição Estrutural

Formação de uma Fase Pura

Temperaturas inconsistentes podem levar a fases mistas ou cristalização incompleta.

Um ambiente estável garante que a reação prossiga uniformemente, levando a um precursor de fase pura. Isso significa que a composição química e a estrutura cristalina são consistentes em toda a amostra, eliminando subprodutos indesejados.

Definindo a Estrutura Lamelar

LDHs são definidos por seu arranjo lamelar específico em "sanduíche".

O processo de envelhecimento sob calor constante permite que os átomos se acomodem nesta estrutura lamelar típica com alta precisão. Essa definição estrutural é crítica para o desempenho do material em aplicações como catálise ou troca aniônica.

Compreendendo os Compromissos

O Risco de Flutuações Térmicas

Embora a temperatura constante seja benéfica, alcançá-la requer controle rigoroso.

Qualquer flutuação significativa de temperatura pode interromper o processo de amadurecimento de Ostwald. Essa interrupção pode resultar em uma distribuição de tamanhos de grão irregulares ou uma rede cristalina desordenada, comprometendo as propriedades finais do material.

Consumo de Tempo e Energia

Facilitar o amadurecimento completo de Ostwald não é um processo instantâneo.

Manter uma temperatura constante geralmente requer períodos de envelhecimento prolongados e entrada contínua de energia. Embora isso produza uma estrutura superior, aumenta o tempo e o custo da síntese em comparação com métodos de envelhecimento rápidos e não controlados.

Fazendo a Escolha Certa para Sua Síntese

Para aplicar esses princípios de forma eficaz ao seu projeto de LDH, considere seus requisitos estruturais específicos:

- Se o seu foco principal é alta cristalinidade: Certifique-se de que seu equipamento esteja isolado de mudanças de temperatura ambiente para maximizar a eficiência do amadurecimento de Ostwald.

- Se o seu foco principal é uniformidade estrutural: Priorize a duração da fase de temperatura constante para permitir que os núcleos finos evoluam completamente para uma estrutura lamelar bem definida.

Dominar o ambiente térmico durante o envelhecimento é a diferença entre uma mistura desordenada e um material de engenharia de alto desempenho.

Tabela Resumo:

| Fator Estrutural | Influência da Temperatura Constante | Resultado |

|---|---|---|

| Crescimento de Cristais | Facilita o amadurecimento eficiente de Ostwald | Cristais maiores e mais estáveis |

| Integridade do Grão | Fornece estabilidade termodinâmica | Resistência melhorada e menos defeitos |

| Pureza da Fase | Garante condições de reação uniformes | Precursor monofásico de alta qualidade |

| Forma da Rede | Promove arranjo atômico preciso | Arquitetura lamelar bem definida |

Otimize Sua Síntese de LDH com Precisão KINTEK

A precisão no controle térmico é a chave para dominar a evolução estrutural dos Hidróxidos Duplos Lamelares. Na KINTEK, nos especializamos em fornecer soluções de laboratório de alto desempenho apoiadas por P&D e fabricação especializadas. Nossa linha diversificada de sistemas Muffle, Tube, Rotary, Vacuum e CVD é projetada para manter a rigorosa estabilidade termodinâmica necessária para o crescimento perfeito de cristais.

Se você precisa de ambientes de envelhecimento uniformes ou fornos de alta temperatura personalizáveis, a KINTEK oferece a confiabilidade que sua pesquisa exige. Entre em contato conosco hoje mesmo para encontrar o sistema perfeito para suas necessidades exclusivas de síntese.

Guia Visual

Referências

- Daisy W. Leung, Dermot O’Hare. Optimising the acid–base ratio of Mg–Al layered double oxides to enhance CO<sub>2</sub> capture performance: the critical role of calcination conditions. DOI: 10.1039/d4dt00270a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno SPS para sinterização por plasma com faísca

As pessoas também perguntam

- Quais são as principais vantagens técnicas do uso de aço inoxidável para a construção de corpos de fornos de pirólise horizontais? Durabilidade e Precisão Térmica

- Qual é o propósito de realizar um tratamento de solução a 1200°C para ligas de alta entropia? Alcançar Homogeneização Total

- Por que o processo de secagem a vácuo é essencial para a síntese de dióxido de titânio modificado com ftalonitrila? Guia de Especialista

- Quais são as vantagens do uso de equipamentos de pulverização catódica por magnetron em comparação com a MBE? Soluções escaláveis de transistores 2D

- Como um sistema de aquecimento e resfriamento por circulação de óleo afeta o HPDC? Otimize o controle térmico da sua fundição sob pressão

- Qual é o papel da tecnologia de selagem a alto vácuo? Síntese de Precisão de Sulfeto de Cobre de Alto Desempenho

- Quais são as vantagens de processo de usar um forno de fusão elétrico com termostato ajustável? Otimize o Refino de Sucata de Cobre

- Por que o enchimento do meio de trabalho em um tubo de calor de sódio deve ser realizado dentro de uma caixa de luvas protetora?