A regulação térmica precisa é a pedra angular do processamento de compósitos de matriz de alumínio reforçados com quasicristais. Um forno de laboratório de alta temperatura garante a integridade estrutural, mantendo uma temperatura exata, tipicamente em torno de 530 °C, para dissolver completamente os elementos de fortalecimento na matriz de alumínio sem induzir fusão localizada ou degradação superficial.

Insight Principal A função primária do forno não é apenas aquecer, mas alcançar a uniformidade térmica para criar uma solução sólida supersaturada. Este controle preciso evita a "queima excessiva" de fases de baixo ponto de fusão e prepara o palco microestrutural para o endurecimento por precipitação, que é a fonte real da resistência final do compósito.

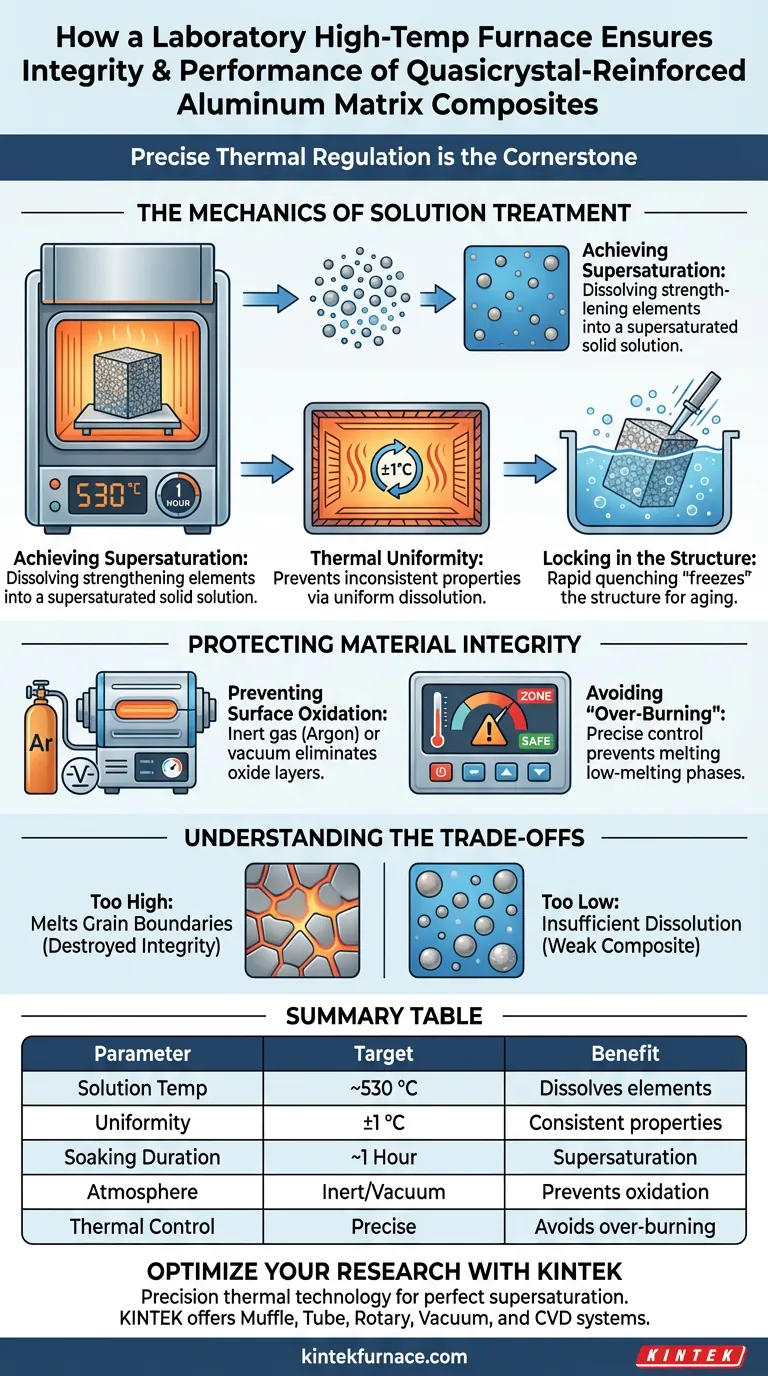

A Mecânica do Tratamento de Solução

Alcançando a Supersaturação

O objetivo fundamental do uso de um forno de alta temperatura para esses compósitos é dissolver os elementos de fortalecimento na matriz de alumínio.

Ao manter o material em uma temperatura específica (por exemplo, 530 °C) por um período definido (por exemplo, uma hora), o forno força esses elementos a se integrarem em uma solução sólida monofásica.

Este estado é denominado solução sólida supersaturada, que é quimicamente instável, mas fisicamente necessária para o fortalecimento futuro.

O Papel da Uniformidade Térmica

A uniformidade dentro da câmara do forno é mais crítica do que a capacidade de temperatura máxima.

O forno deve garantir que a temperatura não flutue em toda a geometria da amostra.

Se a temperatura variar, a dissolução dos elementos será desigual, levando a propriedades mecânicas inconsistentes em todo o compósito.

Travando a Estrutura

Uma vez formada a solução sólida, o trabalho do forno envolve preparar o material para o resfriamento rápido em água.

Este resfriamento súbito "congela" a estrutura supersaturada no lugar.

Esta etapa é o pré-requisito para o processo de envelhecimento subsequente, onde fases de fortalecimento dispersas (como beta dupla prima, beta prima e Al2CuMg) precipitam para reforçar o material.

Protegendo a Integridade do Material

Prevenindo a Oxidação da Superfície

Em altas temperaturas de solução, os compósitos de alumínio são altamente reativos ao oxigênio.

Forno avançados, particularmente os do tipo tubo a vácuo, mitigam isso evacuando o ar e reabastecendo com gás inerte (como argônio).

Isso cria um ambiente livre de oxigênio que preserva o acabamento superficial e evita a formação de camadas de óxido quebradiças que poderiam iniciar rachaduras.

Evitando a "Queima Excessiva"

Os compósitos de alumínio frequentemente contêm fases eutéticas com pontos de fusão inferiores à matriz primária.

Se a temperatura do forno exceder ligeiramente, essas fases podem derreter, um defeito conhecido como queima excessiva localizada.

O controle preciso evita essa fusão incipiente, garantindo que a estrutura permaneça sólida enquanto os elementos de liga se dissolvem.

Entendendo as Compensações

O Risco de Sobrecarga Térmica

Aumentar a temperatura demais para acelerar a dissolução é um erro comum.

Embora garanta que todos os elementos se dissolvam, corre o risco de derreter os contornos de grão (fases eutéticas), o que destrói permanentemente a integridade estrutural do material.

O Custo do Aquecimento Insuficiente

Inversamente, ser muito conservador com as configurações de temperatura leva a uma solução sólida insuficiente.

Se a temperatura for muito baixa, os elementos de fortalecimento permanecerão não dissolvidos.

Isso significa que, durante a fase de envelhecimento subsequente, não haverá precipitados para fortalecer o material, tornando o compósito significativamente mais fraco do que o projetado.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o desempenho de compósitos de matriz de alumínio reforçados com quasicristais, alinhe as capacidades do seu forno com suas necessidades específicas de processamento.

- Se o seu foco principal é a Resistência Mecânica Máxima: Priorize um forno com uniformidade térmica excepcional (±1 °C) para se aproximar com segurança do limite de solução sem queimar excessivamente.

- Se o seu foco principal é a Integridade da Superfície: Selecione um forno com controle de vácuo ou atmosfera para eliminar a oxidação durante a imersão em alta temperatura.

O sucesso reside no equilíbrio entre dissolver os elementos de fortalecimento e preservar a estrutura da matriz por meio de um controle rigoroso da temperatura.

Tabela Resumo:

| Parâmetro de Processo | Valor/Requisito Alvo | Benefício para o Compósito |

|---|---|---|

| Temperatura de Solução | ~530 °C | Dissolve elementos de fortalecimento na matriz |

| Uniformidade Térmica | ±1 °C | Garante propriedades mecânicas consistentes |

| Tempo de Imersão | ~1 Hora | Alcança solução sólida supersaturada |

| Atmosfera | Inerte (Argônio) ou Vácuo | Previne oxidação superficial e fragilidade |

| Controle Térmico | Regulação Precisa | Evita fusão localizada (queima excessiva) |

Otimize Sua Pesquisa de Compósitos com a KINTEK

A precisão é a diferença entre um compósito de alto desempenho e um experimento falho. A KINTEK fornece a tecnologia térmica de ponta necessária para alcançar a supersaturação perfeita, protegendo a integridade estrutural do seu material.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD, todos projetados especificamente para as rigorosas demandas da metalurgia de laboratório. Se você precisa de uniformidade térmica excepcional ou processamento em atmosfera controlada, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de material.

Pronto para elevar seus resultados em ciência de materiais? Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Juan Wang, Zhong Yang. Microstructure and Properties of Al-Cu-Fe-Ce Quasicrystalline-Reinforced 6061 Aluminum Matrix Composites after Aging. DOI: 10.3390/coatings14030372

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os benefícios de usar um ambiente de vácuo para RCM NSs? Mantenha a Preservação do Material e o Desempenho Catalítico

- Por que é necessário pré-aquecer o molde para a liga Mg-8Li-3Al-0.3Si? Desbloqueie a Integridade Máxima da Fundição

- Qual é a função principal de um forno elétrico de secagem de laboratório na produção de ACBP?

- Por que o aquecimento instantâneo é necessário para a síntese do catalisador N-GC-X? Obtenha uma Morfologia Superior de Nanofolhas 2D

- Como um forno de secagem de precisão influencia a secagem do gel de ZnO? Alcance Estruturas Microporosas Perfeitas

- Como um sistema preciso de controle de temperatura facilita a conversão de HDPE? Otimize a Eficiência da Sua Pirólise Catalítica

- Qual é a função principal das matrizes de vidro na vitrificação de RSU? Alcançar a Imobilização Segura de Resíduos Radioativos

- Por que a mistura mecânica de pós precursores é necessária para filmes finos de ITO? Guia para Crescimento de Precisão