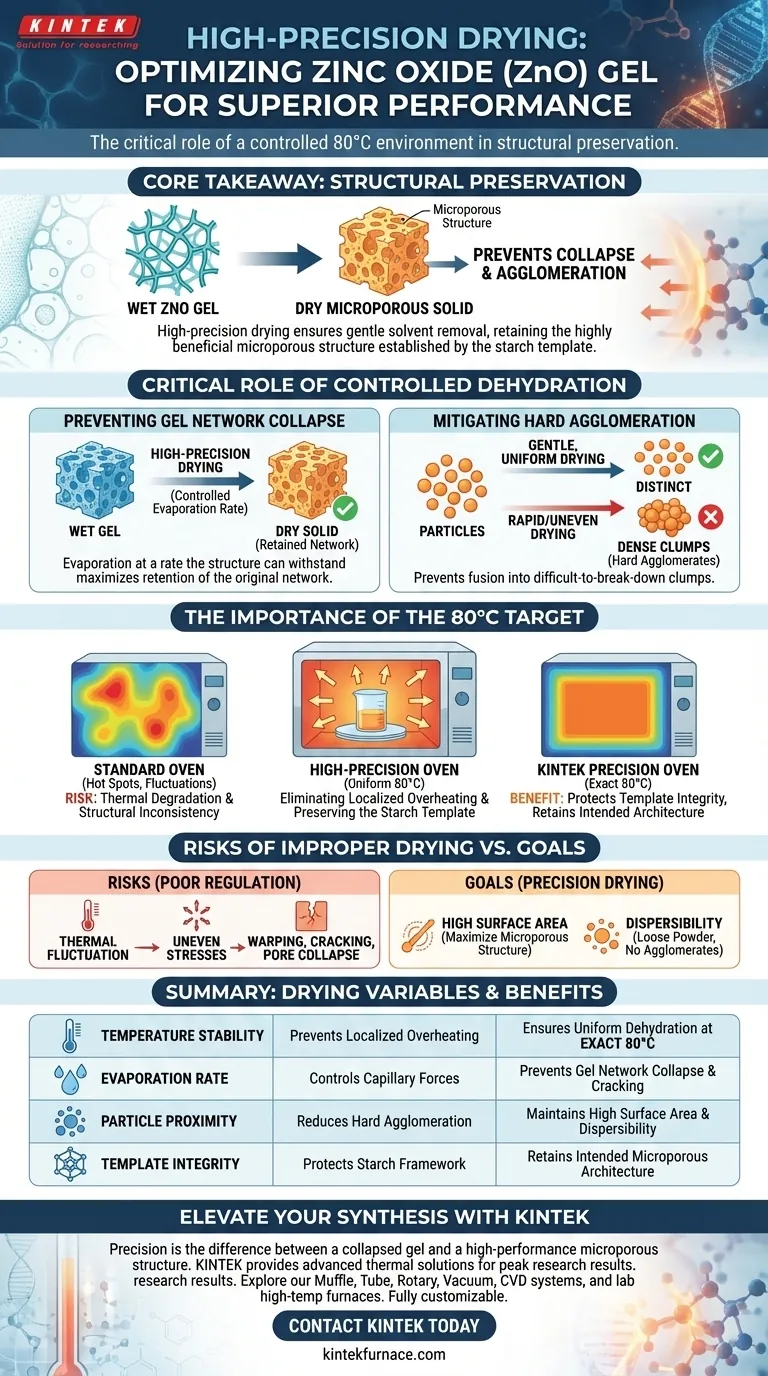

O uso de um forno elétrico de secagem a temperatura constante de alta precisão é fundamental para garantir a remoção suave e uniforme de solventes e umidade do gel de Óxido de Zinco (ZnO). Ao manter um ambiente de desidratação estritamente controlado a 80°C, este processo influencia diretamente a arquitetura física do material final.

Ponto Principal O principal valor da secagem de precisão é a preservação estrutural. Ela impede o colapso da rede do gel e a formação de aglomerados duros, garantindo que o produto final de ZnO retenha a estrutura microporosa altamente benéfica estabelecida pelo molde de amido.

O Papel Crítico da Desidratação Controlada

Prevenindo o Colapso da Rede do Gel

A transição de um gel úmido para um sólido seco é uma fase mecanicamente estressante para o material. Se os solventes forem removidos de forma muito agressiva, as forças capilares internas podem esmagar a estrutura delicada.

A secagem de alta precisão garante que a evaporação ocorra a uma taxa que a estrutura possa suportar. Isso maximiza a retenção da rede original do gel.

Mitigando a Acomulação Dura

Quando a secagem é irregular ou muito rápida, as partículas são frequentemente forçadas a se juntar em aglomerados densos conhecidos como aglomerados duros.

Esses aglomerados são difíceis de quebrar e podem impactar negativamente a área superficial do produto final. Um processo suave e controlado mantém as partículas distintas e previne essa fusão.

A Importância da Meta de 80°C

Eliminando o Superaquecimento Localizado

Equipamentos de secagem padrão frequentemente sofrem de "pontos quentes", onde as temperaturas aumentam em áreas específicas da câmara.

Um forno de alta precisão elimina essa variável. Ele garante que cada parte da amostra de gel seja exposta a exatamente 80°C, garantindo que nenhuma porção da amostra seja degradada termicamente enquanto outras ainda estão úmidas.

Preservando o Molde de Amido

Neste método de síntese específico, um molde de amido é usado para criar uma estrutura microporosa. A eficácia deste molde depende muito da etapa de secagem.

Ao controlar rigorosamente a temperatura, o forno protege a integridade deste molde. Isso resulta em um produto final de ZnO que retém com sucesso a arquitetura microporosa pretendida.

Compreendendo os Riscos da Secagem Inadequada

O Custo da Flutuação Térmica

É importante reconhecer que "secagem" não é apenas remover água; é sobre como essa água é removida.

Se você utilizar equipamentos com má regulação térmica, corre o risco de inconsistência estrutural. Flutuações de temperatura levam a tensões de secagem irregulares, que causam deformação, rachaduras ou colapso parcial dos poros que você trabalhou para criar.

Fazendo a Escolha Certa para o Seu Objetivo

A etapa de secagem não é um período de espera passivo; é uma etapa de processamento ativo que define a qualidade final do seu Óxido de Zinco.

- Se o seu foco principal é Alta Área Superficial: Siga rigorosamente o limite de 80°C para evitar o colapso dos poros e maximizar a estrutura microporosa.

- Se o seu foco principal é Dispersibilidade: Use a secagem de precisão para evitar aglomeração dura, garantindo que o pó permaneça solto e fácil de processar posteriormente.

Em última análise, o forno de alta precisão serve como uma ferramenta de preservação, travando as propriedades estruturais desejáveis criadas durante a fase de síntese.

Tabela Resumo:

| Variável de Secagem | Impacto na Qualidade do ZnO | Benefício do Forno de Alta Precisão |

|---|---|---|

| Estabilidade de Temperatura | Previne superaquecimento localizado | Garante desidratação uniforme a exatos 80°C |

| Taxa de Evaporação | Controla forças capilares | Previne colapso da rede do gel e rachaduras |

| Proximidade das Partículas | Reduz aglomeração dura | Mantém alta área superficial e dispersibilidade |

| Integridade do Molde | Protege a estrutura de amido | Retém a arquitetura microporosa pretendida |

Eleve a Sua Síntese de Materiais com a KINTEK

A precisão é a diferença entre um gel colapsado e uma estrutura microporosa de alto desempenho. A KINTEK fornece as soluções térmicas avançadas necessárias para garantir que sua pesquisa atinja resultados máximos. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, bem como fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para atender às suas necessidades exclusivas de secagem e calcinação.

Não deixe que as flutuações térmicas comprometam seu produto final. Entre em contato com a KINTEK hoje mesmo para descobrir como nossos equipamentos de alta precisão podem preservar a integridade de seus materiais e otimizar o fluxo de trabalho do seu laboratório.

Guia Visual

Referências

- Roumaissa Djafarou, Tarek Hidouri. Starch-Assisted Eco-Friendly Synthesis of ZnO Nanoparticles: Enhanced Photocatalytic, Supercapacitive, and UV-Driven Antioxidant Properties with Low Cytotoxic Effects. DOI: 10.3390/ijms26020859

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla 1200℃ para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual o papel de um forno industrial de aquecimento elétrico na pirólise da biomassa? Obtenha rendimentos de biochar de alta qualidade

- Por que é necessário introduzir gás argônio de alta pureza para compósitos de matriz de alumínio? Garanta o Sucesso da Sinterização com KINTEK

- Quais são as complexidades e os requisitos de manutenção dos fornos contínuos? Otimize a Produção de Alto Volume com Insights de Especialistas

- Como a absorção de íons metálicos por plantas influencia a pirólise? Aprimore a Síntese de Materiais com Pré-tratamento Biológico

- Por que um forno de secagem a vácuo de laboratório é essencial para o método de inchaço-encapsulamento-encolhimento? Qualidade do Filme Travado

- Por que o controle preciso da temperatura é crítico em um forno de calcinação para LiMnO2? Alcançar estruturas cristalinas de alta pureza

- Como uma câmara de cura com temperatura e umidade constantes contribui para o desempenho de materiais ativados por álcalis?

- Quais são as vantagens de usar plasma de micro-ondas para a redução de pó de alumínio? Alcance Pureza de Material Inigualável